堆垛机单深位伸缩货叉的行程及负载由哪些因素决定

在自动化立体仓库的核心设备堆垛机中,单深位伸缩货叉扮演着“取货之手”的重要角色,其行程决定了堆垛机能够覆盖的货架货位范围,负载则直接关系到单次作业的货物重量上限,二者共同影响着立体仓库的存储效率与作业安全性。深入探究单深位伸缩货叉行程及负载的决定因素,对堆垛机的设计选型、性能优化及日常运维具有重要意义。

一、单深位伸缩货叉行程的决定因素

单深位伸缩货叉的行程,本质上是指货叉从初始收回状态到完全伸出,能够将货物精准送达目标货位或从货位取回货物的最大距离,其主要受以下几类因素制约:

(一)货叉结构设计

货叉的结构设计是决定行程的基础,不同的结构形式从根本上限定了行程的可实现范围。

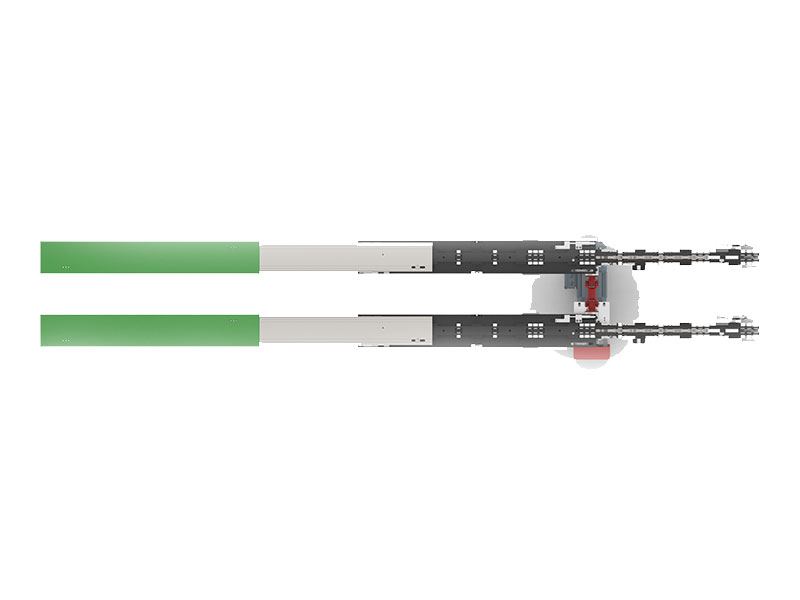

- 节数设计:单深位伸缩货叉常见的有二节式和三节式结构。二节式货叉由固定叉和活动叉组成,活动叉可在固定叉内滑动,其最大行程通常略大于固定叉的长度;三节式货叉则在固定叉和活动叉之间增加了中间叉,通过三级伸缩结构,最大行程可达到固定叉长度的两倍左右。例如,当固定叉长度为1.2米时,二节式货叉最大行程约1.3-1.5米,而三节式货叉最大行程可达到2.2-2.4米,节数的增加显著拓展了行程范围。

- 导轨与滑块配合精度:货叉的伸缩依赖于导轨与滑块的相对滑动,二者的配合精度直接影响行程的稳定性和最大可实现距离。若导轨直线度误差较大、滑块与导轨间隙不均匀,会导致货叉伸缩时出现卡顿、偏移等问题,实际有效行程会小于设计行程。高精度的导轨(如采用冷拉工艺加工,直线度误差控制在0.1mm/m以内)与耐磨滑块(如采用高强度工程塑料材质)的组合,能减少滑动阻力和磨损,确保货叉充分伸展,达到设计行程。

(二)驱动系统性能

驱动系统为货叉伸缩提供动力,其性能参数决定了货叉能否在设计行程内稳定、高效地运行。

- 电机功率与转速:驱动电机的功率决定了其输出扭矩的大小,而扭矩直接影响货叉克服负载和摩擦阻力的能力;转速则与货叉伸缩速度相关,同时也会间接影响行程的实现效率。当货叉需要达到较大行程时,若电机功率不足,在伸缩过程中可能因动力不够导致行程无法完全伸展;而合理的电机转速搭配减速机构,能在保证行程的同时,兼顾作业效率与运行平稳性。

- 传动机构类型与效率:常见的传动机构有齿轮齿条传动、链条传动和滚珠丝杠传动等。齿轮齿条传动具有传动精度高、承载能力强的特点,适用于对行程精度要求较高的场景,其传动效率通常在90%以上,能有效将电机动力传递至货叉,确保行程精准实现;链条传动结构简单、成本较低,但存在一定的传动间隙,长期使用后链条磨损可能影响行程精度;滚珠丝杠传动则具有极高的传动精度和效率,不过成本较高,多用于对行程精度要求极高的特殊场合。传动机构的效率直接影响动力传递效果,效率过低会导致部分动力损耗,可能影响货叉的最大行程。

(三)货架与仓库布局

堆垛机的作业环境,即货架与仓库布局,从实际应用场景出发,对货叉行程提出了明确要求,也成为行程的重要制约因素。

- 货位深度:单深位货架的货位深度是决定货叉行程的核心因素之一。货叉的最大行程必须略大于货位深度,才能确保将货物完全送入货位或从货位中取出。例如,若货位深度为1.2米,考虑到货物与货架立柱、横梁的安全间隙,货叉的最大行程通常需要设计为1.3-1.4米,以避免货物在存取过程中与货架发生碰撞。

- 货架间距与通道宽度:货架之间的间距以及堆垛机运行通道的宽度,虽然不直接决定货叉的伸缩行程,但会影响堆垛机的整体运行轨迹和作业范围,间接对货叉行程的设计产生影响。若通道宽度过窄,堆垛机在调整位置时灵活性降低,可能需要货叉在特定行程范围内进行更精准的操作,从而对行程精度提出更高要求;而合理的货架间距则能为货叉伸缩提供充足的空间,避免因空间受限导致行程无法充分利用。

二、单深位伸缩货叉负载的决定因素

单深位伸缩货叉的负载,指的是货叉在正常作业条件下能够安全承载的货物最大重量,其大小受材料性能、结构强度、受力状态等多方面因素影响,是保障作业安全的关键指标。

(一)材料性能

货叉所使用的材料是承载能力的根本保障,材料的机械性能直接决定了货叉的最大负载上限。

- 材料强度与韧性:货叉通常采用高强度合金钢(如Q345、Q460等)或专用的货叉钢(如20Mn2)制造。这些材料具有较高的屈服强度和抗拉强度,能够承受货物的重量而不发生塑性变形或断裂。例如,Q345钢的屈服强度约为345MPa,抗拉强度在470-630MPa之间,能为货叉提供较强的承载能力;同时,材料的韧性也至关重要,良好的韧性可避免货叉在承受冲击载荷(如货物放置不稳、急停急启时的惯性力)时发生脆性断裂,保障负载安全。

- 材料疲劳性能:货叉在长期使用过程中,会频繁承受周期性的负载作用,容易产生疲劳损伤。材料的疲劳强度越高,货叉在长期反复载荷下的使用寿命越长,能够持续安全承载设计负载的能力越强。若材料疲劳性能不足,即使在短期内能承受设计负载,长期使用后也可能因疲劳裂纹的产生和扩展,导致负载能力下降,引发安全事故。

(二)结构强度设计

合理的结构强度设计是将材料性能充分转化为负载能力的关键,通过优化结构形式和尺寸,确保货叉在承载时各部位受力均匀,避免局部应力集中。

- 货叉截面形状与尺寸:货叉的截面形状通常设计为工字形、槽形或箱形等,这些截面形式能在相同材料用量的情况下,最大化提高货叉的抗弯强度和抗扭强度。例如,工字形截面的上下翼缘可有效承受弯曲应力,腹板则能承受剪切应力,通过调整翼缘的宽度、厚度以及腹板的高度、厚度等尺寸,可改变货叉的承载能力。当需要提高负载时,可适当增加翼缘厚度或腹板高度,以增强货叉抵抗弯曲和扭转的能力。

- 连接部位强度:货叉各节之间的连接部位(如导轨与叉体的连接、驱动机构与货叉的连接)是受力的关键节点,其强度直接影响货叉的整体负载能力。若连接部位采用的螺栓强度不足、焊接质量不佳或连接件选型不当,在承载时可能出现螺栓断裂、焊缝开裂等问题,导致货叉负载能力下降甚至失效。因此,连接部位通常会采用高强度螺栓(如8.8级、10.9级高强度螺栓)连接,并进行焊接质量检测(如无损探伤),确保连接强度满足负载要求。

(三)受力状态与作业条件

货叉在实际作业过程中的受力状态和作业条件,会对其实际承载能力产生影响,是设计负载时必须考虑的现实因素。

- 货物放置位置:货物在货叉上的放置位置是否居中、稳定,会直接影响货叉的受力分布。若货物偏载(即货物重心偏离货叉的中心轴线),会导致货叉一侧受力过大,产生附加的弯曲力矩和扭矩,此时货叉的实际承载能力会低于设计负载。例如,当货物重心偏离货叉中心50mm时,货叉所承受的弯曲力矩会显著增加,可能导致货叉在低于设计负载的情况下发生变形。因此,在作业规范中通常要求货物居中放置,以确保货叉受力均匀,充分发挥其负载能力。

- 作业速度与加速度:货叉的伸缩速度、堆垛机的运行速度以及启停时的加速度,会产生惯性力,对货叉的负载能力产生影响。当货叉伸缩速度过快或堆垛机启停加速度过大时,惯性力会使货物对货叉产生额外的冲击力,相当于增加了货叉的实际承载负荷。例如,在堆垛机急停时,货物因惯性会继续向前运动,对货叉前端产生较大的冲击力,若冲击力过大,可能导致货叉结构受损,降低负载能力。因此,在设计货叉负载时,需要考虑作业速度和加速度产生的惯性力,适当提高货叉的承载余量,确保在动态作业条件下仍能安全承载。

- 环境因素:仓库的环境温度、湿度以及是否存在腐蚀性物质等,也会间接影响货叉的负载能力。在高温环境下,材料的强度可能会有所下降;潮湿或腐蚀性环境会导致货叉金属部件生锈、腐蚀,削弱结构强度。例如,在湿度大于85%且含有酸性气体的仓库中,货叉表面若未采取有效的防腐措施(如镀锌、喷漆),长期使用后会出现腐蚀现象,导致截面尺寸减小,承载能力降低。因此,在特殊环境下使用的货叉,需要选择耐腐蚀材料或采取额外的防腐处理,并适当降低设计负载,以保障作业安全。

三、行程与负载的协同关系及设计考量

在堆垛机单深位伸缩货叉的设计中,行程与负载并非相互独立的参数,二者之间存在密切的协同关系,需要综合考量以实现货叉性能的最优平衡。

当货叉的行程增加时,货叉伸出后的悬臂长度增大,在承载相同重量货物的情况下,货叉所承受的弯曲力矩会显著增加,这就要求货叉具备更高的结构强度和材料性能,否则可能导致货叉变形或断裂。因此,若需设计较大行程的货叉,通常需要相应提高材料等级、优化截面结构或增加结构尺寸,以确保在增加行程的同时,负载能力满足使用要求;反之,若货叉的负载要求较高,则需要在结构设计上重点强化承载能力,此时行程的设计可能会受到一定限制,需在负载安全与行程需求之间找到平衡点。

在实际设计过程中,工程师会根据仓库的存储需求(如货位深度、货物重量)、作业效率要求(如伸缩速度)以及成本预算等因素,进行多目标优化。例如,对于存储重型货物(如5吨以上)的立体仓库,会优先保证货叉的负载能力,选择高强度材料和粗壮的截面结构,行程设计则以满足货位深度需求为准,避免过度追求大行程而导致结构冗余;而对于存储轻型货物但货位较深的仓库,则可在保证基本负载能力的前提下,采用三节式伸缩结构,最大化拓展行程范围,提高仓库空间利用率。

综上所述,堆垛机单深位伸缩货叉的行程由货叉结构设计、驱动系统性能及货架仓库布局共同决定,负载则受材料性能、结构强度设计和受力作业条件影响,且二者存在紧密的协同关系。只有全面掌握这些影响因素,才能在货叉设计、选型和应用过程中,实现行程与负载的合理匹配,保障堆垛机高效、安全地运行,为自动化立体仓库的稳定运营提供有力支撑。

- 相关产品

-

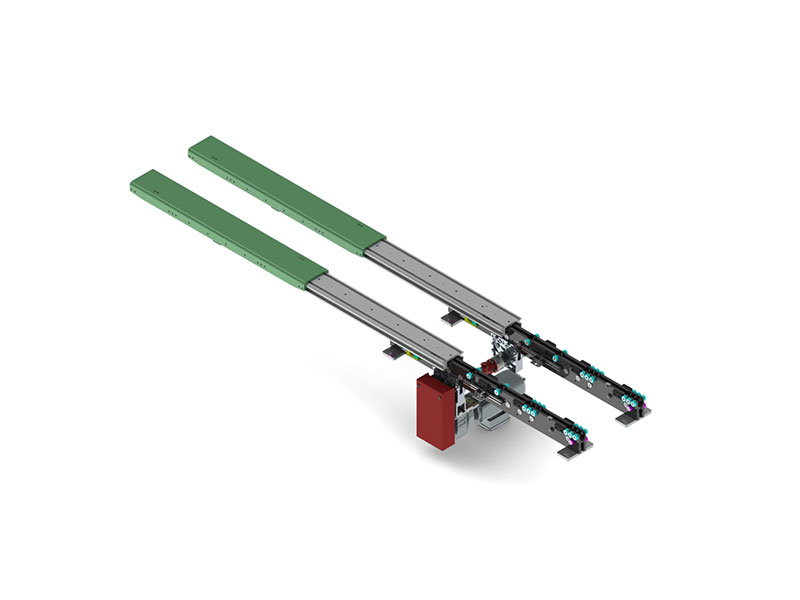

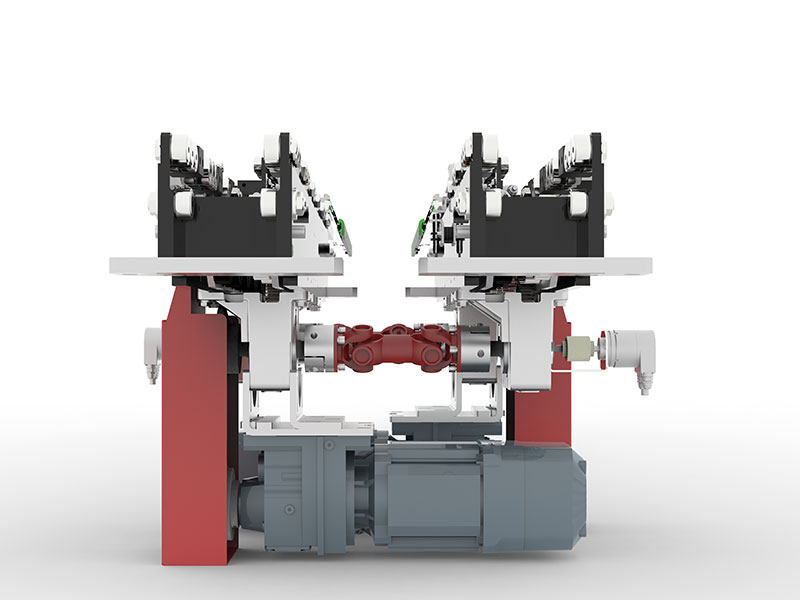

单电机伸缩货叉单电机伸缩货叉是智能仓储核心执行部件,单电机驱动、结构精简,高精度(±2mm)、低耗耐用,适配堆垛机 / AGV / 自动化立体仓库,中小负载(≤1500kg)仓储优选。查看详情

-

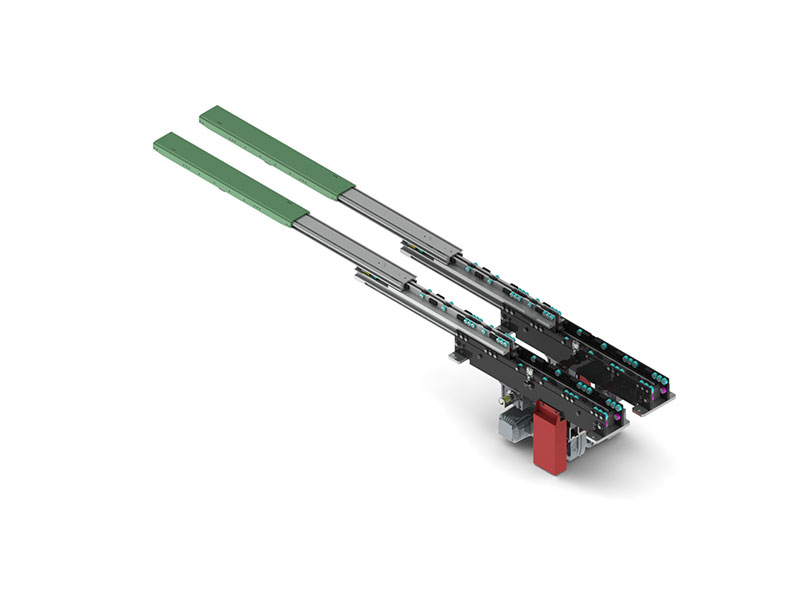

堆垛机双深位伸缩货叉堆垛机双深位伸缩货叉是一种高效、稳定、智能化的物料移载机构,它在自动化立体仓库和智能仓储系统中发挥着重要作用。通过不断优化设计和提高技术水平,堆垛机双深位伸缩货叉将继续为仓储和物流行业的发展做出贡献。查看详情

-

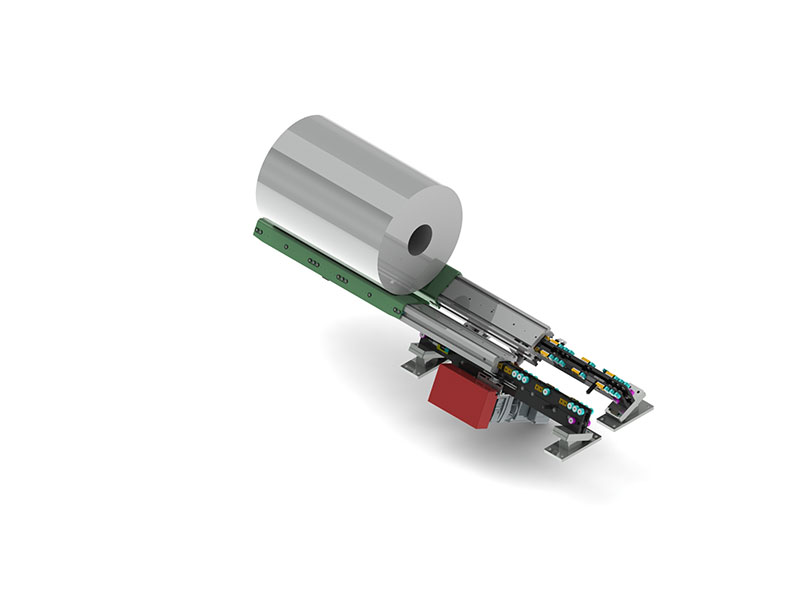

卷状物伸缩叉卷状物体伸缩货叉是一种专为卷状货物(如卷材、布匹、纸张、金属卷料等)设计的自动化搬运装置,广泛应用于物流仓储、制造业、印刷、纺织等行业。其核心功能是通过伸缩机构实现卷状货物的精准抓取、搬运、堆垛及存取作业,结合自动化控制系统可显著提升仓储作业效率与安全性。查看详情

- 相关案例

-

半导体行业智能化立体仓库解决方案

半导体行业智能化立体仓库解决方案智能化立体仓库解决方案旨在提高半导体产品的存储效率、降低运营成本,并确保产品的质量和安全。该方案通过集成堆垛机、自动化输送系统、智能货架、仓库管理系统(WMS)等关键组件,实现货物的快速存取、精准定位和高效管理。

-

四向穿梭车智能化立体仓库解决方案

四向穿梭车智能化立体仓库解决方案四向穿梭车智能化立体仓库解决方案融合硬件设备与智能系统,实现高密度存储、自动化作业,大幅提升空间利用率与效率,降低人工及运营成本,适配电商、制造等多行业,助力仓储数字化升级。

-

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案全场景伸缩货叉智能化系统解决方案以 “感知 - 决策 - 执行” 闭环为核心,集成伺服驱动、多维度感知与 AI 算法,适配仓储、制造、冷链等多场景。实现毫米级定位、效率提升 30%-50%,兼具预测性维护与柔性适配,赋能物流供应链降本增效。

-

堆垛机单电机双深位伸缩货叉整体解决方案

堆垛机单电机双深位伸缩货叉整体解决方案堆垛机单电机双深位伸缩货叉智能化方案,以单电机驱动降能耗、双深位设计提仓储密度,搭配智能控制与故障预测,适配电商 / 制造业 / 冷链,实现存储容量升 50%、能耗降 25%、故障停机减 90%,助力立体仓库高效运营。