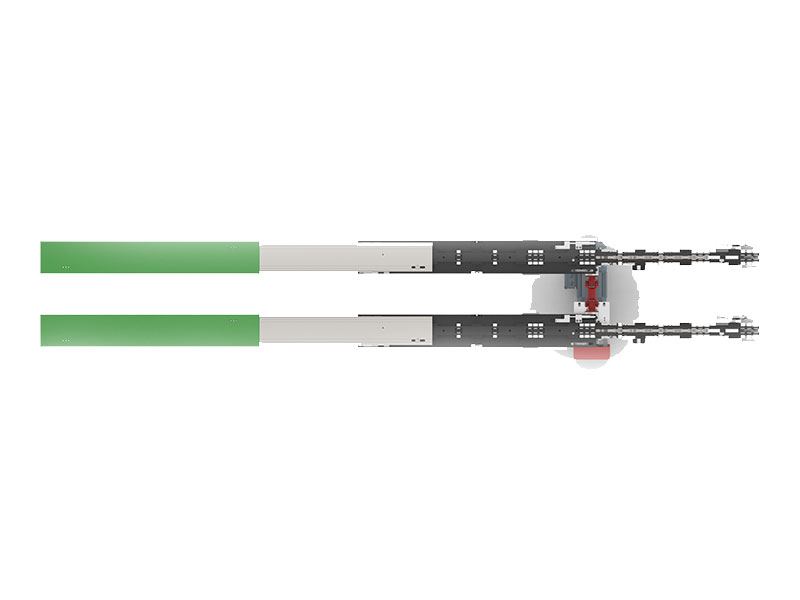

单电机单深位伸缩货叉

- 分类 : 伸缩货叉

- 关键词 : 智能仓储伸缩货叉,单电机伸缩货叉,制造业生产线货物搬运货叉,自动化立体仓库伸缩货叉,单电机单深位伸缩货叉,单电机单深位伸缩货叉工作原理

- 更新时间 : 2025-08-26 14:01:51

- 产品详情

在现代仓储物流领域,随着自动化与智能化技术的持续发展,各类高效精准的仓储设备应运而生。其中,单电机单深位伸缩货叉凭借独特的结构设计与优异的性能表现,已成为智能仓储系统中不可或缺的核心组件。本文将从结构特点、工作原理、应用优势、适用领域及维护保养五个维度,对单电机单深位伸缩货叉进行详细阐述。

一、结构特点

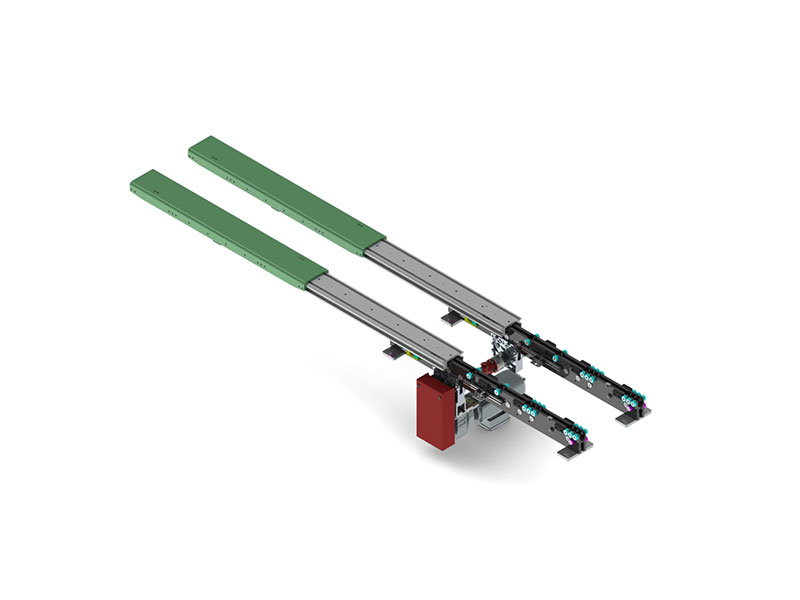

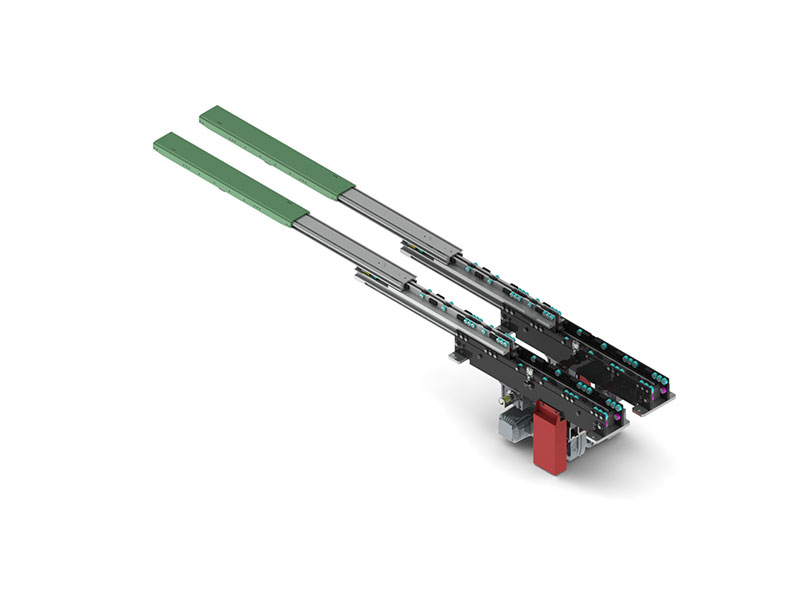

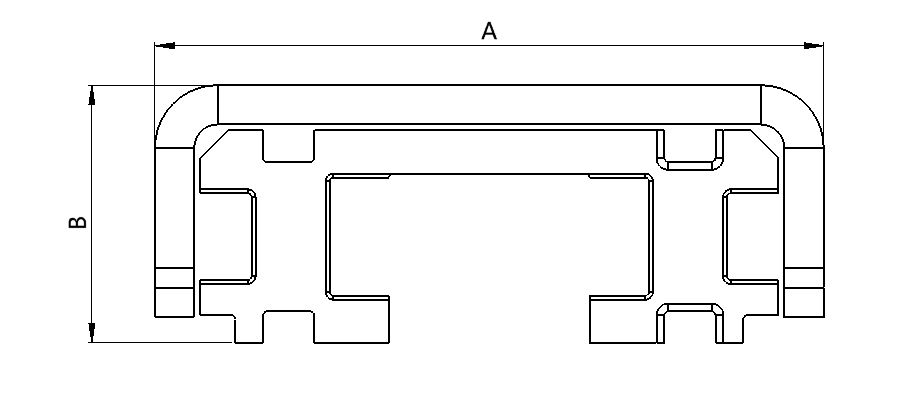

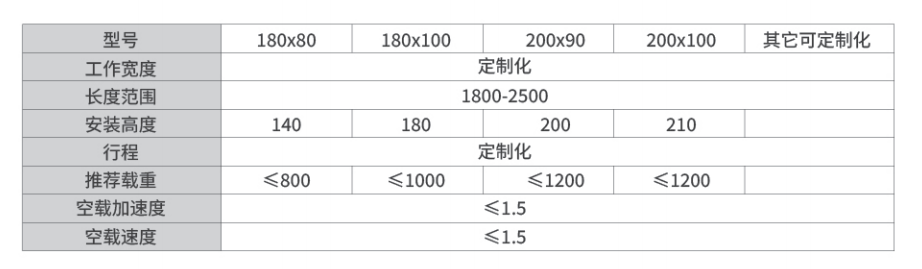

单电机单深位伸缩货叉主要由货叉臂、驱动装置、导轨及控制系统四部分构成,各组件功能明确且协同高效:

- 货叉臂:通常采用高强度钢材制造,具备出色的承重能力与耐磨性能,可确保设备在长期高频使用中保持稳定性能,避免因负载或磨损导致的故障。

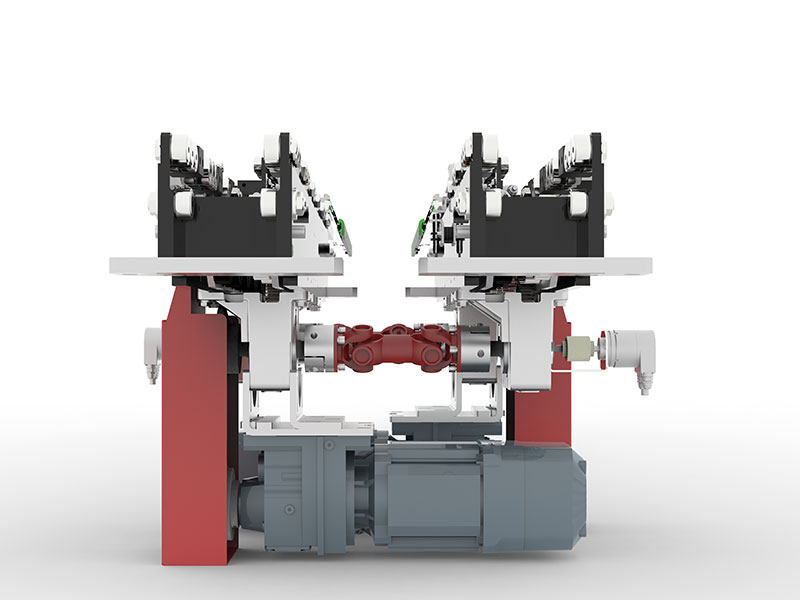

- 驱动装置:作为货叉伸缩动作的动力源,通过单电机输出动力,驱动货叉沿导轨实现水平方向的伸缩,相比传统多电机驱动设计,大幅简化了结构。

- 导轨:承担导向与支撑双重作用,能严格限制货叉的运动轨迹,防止其在伸缩过程中出现偏移或晃动,保障动作精度。

- 控制系统:负责协调各部件动作,通过精准的信号指令实现货叉的定位与操作控制,确保货物存取任务的精准完成。

与传统多电机驱动货叉相比,单电机单深度伸缩货叉的核心优势在于:

1. 单电机驱动设计简化了整体结构,减少了零部件数量,不仅降低了制造成本,还减少了故障点,提升了系统可靠性与稳定性;

2. 单深位设计使货叉伸缩范围更集中,动作精度更高,尤其适配标准化程度高的仓储环境(如固定尺寸托盘的存取场景)。

二、工作原理

单电机单深位伸缩货叉的工作原理简洁且高效,整体流程围绕“指令-驱动-执行-监控”四个环节展开:

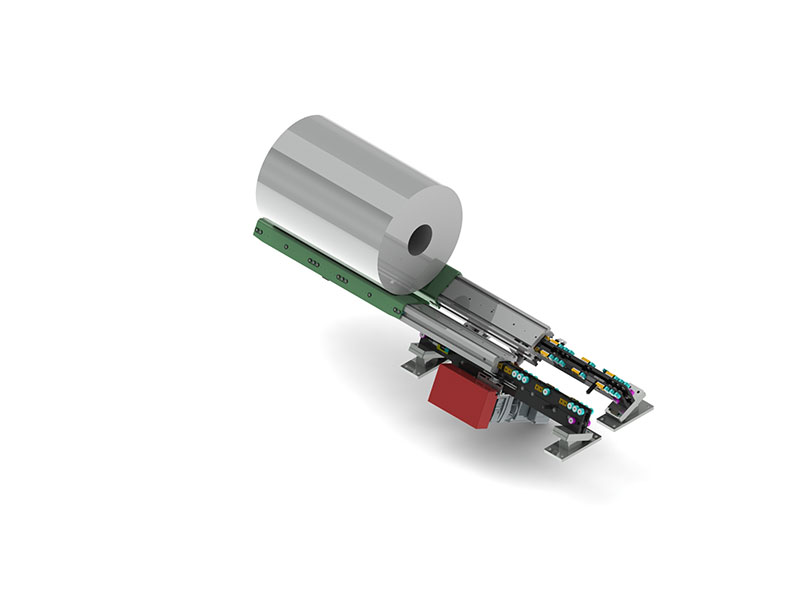

1. 指令触发:当需要执行货物存取任务时,控制系统接收上位机(如仓储管理系统)指令,启动驱动程序;

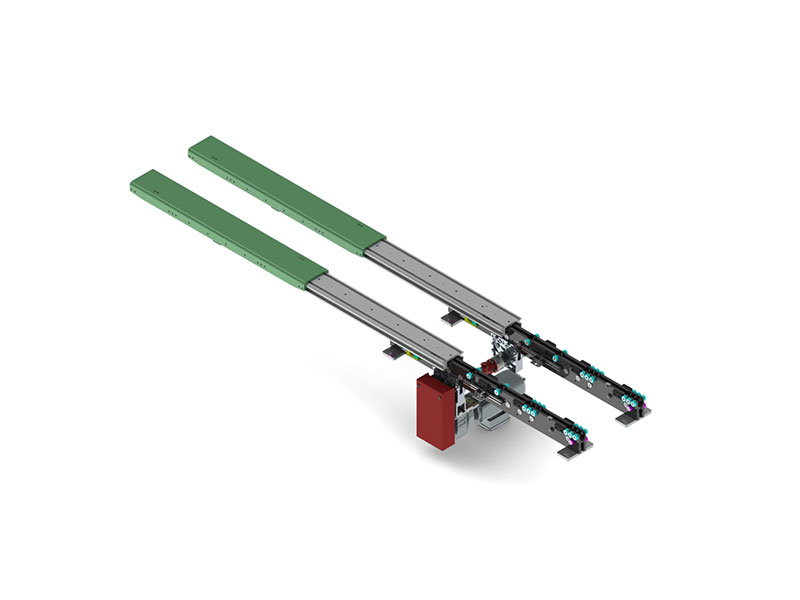

2. 分级伸缩:货叉臂采用“下叉-中叉-上叉”三级结构,下叉固定于载货平台,电机通过齿轮齿条传动驱动中叉向外伸出约自身长度的1/2,随后上叉从中叉中点位置继续向外延伸,直至抵达货物存放位置,完成取货或放货动作;

3. 实时调控:在伸缩过程中,控制系统通过位置传感器(如光电开关)实时监测货叉位置,结合货物重量、尺寸等参数,自动调节伸缩速度与驱动力,避免因速度过快或受力不均导致货物偏移、设备损耗;

4. 任务收尾:货物存取完成后,电机反向运转,驱动中叉、上叉依次收回至初始位置,控制系统复位,等待下一次任务指令。

三、应用优势

1. 结构精简,运维成本低

单电机驱动设计减少了电机、传动部件的数量,不仅降低了设备制造成本,还减少了故障点(如电机故障、多传动协同误差等)。同时,零部件数量少也使日常维护更便捷,无需复杂的多电机调试,大幅降低了运维时间与成本。

2. 操作灵活,适配性强

货叉伸缩动作响应快、定位精度高(通常定位误差可控制在毫米级),可适配不同尺寸、重量的货物——无论是小型零部件,还是标准托盘装载的大宗货物,均能稳定处理。此外,可根据仓储环境的实际需求(如货架间距、货物规格)定制货叉长度、承重能力,满足个性化场景需求。

3. 节省空间,利用率高

单深位设计无需为货叉预留过大的伸缩冗余空间,可使货架排布更紧凑,有效缩小巷道宽度(相比双深位货叉,巷道宽度可减少20%-30%),显著提升仓储空间利用率。在土地资源紧张、仓储成本高的场景中,这一优势尤为突出。

4. 运行稳定,安全性高

采用高精度控制系统与传动技术,确保货叉在高频次运行中保持稳定,减少货物偏移、设备振动等问题。同时,配备多重安全保护装置:

- 限位开关:防止货叉过度伸缩导致结构损坏;

- 接近开关:检测到障碍物(如人员、其他设备)时自动停机;

- 扭矩限制器:当负载超过额定值时,自动切断动力,避免电机过载损坏。

这些装置可在异常情况发生时快速响应,保障操作人员与设备安全。

四、适用领域

单电机单深位伸缩货叉凭借其性能优势,广泛应用于各类自动化仓储物流场景:

- 自动化立体仓库:与堆垛机、穿梭车等设备配套使用,实现货物的自动化存取、搬运,替代人工操作,提升仓储效率与精度(如电商、医药行业的立体仓库);

- 物流配送中心:用于货物分拣、装卸环节,配合 conveyor(传送带)、AGV(自动导引车)等设备,构建自动化分拣线,减少人工劳动强度,提升配送效率(如快递分拨中心、生鲜配送中心);

- 制造业生产线:用于生产车间内原材料、半成品、成品的搬运与暂存,衔接生产线各工序,实现“生产-仓储”一体化自动化,减少工序间的等待时间(如汽车零部件工厂、电子设备制造厂);

- 冷链仓储:采用耐低温材质(如低温钢材、耐冻润滑油)定制的货叉,可在-20℃至0℃的低温环境中稳定运行,适配食品、医药等冷链货物的存取需求。

五、维护保养

为确保单电机单深位伸缩货叉长期稳定运行,需建立定期维护保养机制,核心内容包括:

1. 部件磨损检查:每周检查货叉臂、导轨的磨损情况(如齿面磨损、导轨划痕),若磨损量超过标准(如齿条齿厚磨损达10%),需及时更换部件,避免影响传动精度;

2. 润滑保养:每月对驱动装置(齿轮、齿条)、导轨、轴承等运动部件加注专用润滑油(根据环境温度选择适配型号,如低温环境选用耐冻润滑油),减少摩擦损耗,延长部件使用寿命;

3. 清洁管理:每日清洁货叉表面及导轨缝隙,清除粉尘、货物残渣等杂物,避免杂物卡滞导致伸缩不畅或部件磨损;

4. 电气系统检查:每月检查电气接线是否松动、老化,测试控制系统信号传输是否稳定(如传感器响应速度、指令执行延迟),确保控制系统无故障运行;

5. 全面性能检测:每季度进行一次全面检测,包括货叉平面度(确保货叉表面无明显变形)、角度偏差(下叉与中叉、中叉与上叉的平行度)、高度差(货叉两端承重后的高度偏差)等,若发现问题及时校准或维修。

六、结语

单电机单深位伸缩货叉以“结构精简、操作精准、空间高效、安全稳定”的核心优势,成为智能仓储系统的关键组件,为仓储物流的自动化、智能化升级提供了重要支撑。随着仓储物流技术的不断发展(如5G、AI在仓储中的应用),单电机单深位伸缩货叉将进一步优化——例如融入智能诊断技术(通过传感器实时监测部件寿命,提前预警故障)、提升能源效率(采用伺服电机降低能耗),未来将在更广泛的场景中发挥作用,助力仓储物流行业向“更高效、更智能、更低成本”的方向发展。

在线留言

- 相关案例

-

半导体行业智能化立体仓库解决方案

半导体行业智能化立体仓库解决方案智能化立体仓库解决方案旨在提高半导体产品的存储效率、降低运营成本,并确保产品的质量和安全。该方案通过集成堆垛机、自动化输送系统、智能货架、仓库管理系统(WMS)等关键组件,实现货物的快速存取、精准定位和高效管理。

-

四向穿梭车智能化立体仓库解决方案

四向穿梭车智能化立体仓库解决方案四向穿梭车智能化立体仓库解决方案融合硬件设备与智能系统,实现高密度存储、自动化作业,大幅提升空间利用率与效率,降低人工及运营成本,适配电商、制造等多行业,助力仓储数字化升级。

-

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案全场景伸缩货叉智能化系统解决方案以 “感知 - 决策 - 执行” 闭环为核心,集成伺服驱动、多维度感知与 AI 算法,适配仓储、制造、冷链等多场景。实现毫米级定位、效率提升 30%-50%,兼具预测性维护与柔性适配,赋能物流供应链降本增效。

-

堆垛机单电机双深位伸缩货叉整体解决方案

堆垛机单电机双深位伸缩货叉整体解决方案堆垛机单电机双深位伸缩货叉智能化方案,以单电机驱动降能耗、双深位设计提仓储密度,搭配智能控制与故障预测,适配电商 / 制造业 / 冷链,实现存储容量升 50%、能耗降 25%、故障停机减 90%,助力立体仓库高效运营。

- 相关新闻

-

11-14

2025食品行业仓储:单电机伸缩货叉解决方案单深位单电机伸缩货叉是食品行业仓储创新方案,单电机驱动双段伸缩,存取效率升 40%、故障率降 0.2% 以下、能耗减 30%。适配冷链 / 高温场景,IP65 防护 + 易清洁材质达食品卫生标准,±2mm 精度防包装破损。支持 WMS/WCS 集成,AI 优化货位、数字孪生预判故障,OEE 超 95%。助力食品企业提升仓储密度、降本增效,适配 “零库存” 转型需求。 -

10-27

2025自动化伸缩货叉:五大核心优势解析自动化伸缩货叉是工业 4.0 智能物流核心装备,可破传统物流痛点,实现空间适应性升 40%、毫米级精度(货损≤0.1%)、能耗降 20%-30%,覆盖多场景;2025 年全球市场达 56.85 亿美元,中国增速 45%,向 5G+、绿色化升级,推动物流设备进化。 -

10-27

2025双向伸缩叉安全细节:操作指南关键本文为自动化仓储、AGV及堆垛机等场景提供双向伸缩叉的完整操作指南,涵盖原理解析、标准化操作流程(含3大预检项、4类动态控制、2项收尾确认)、7大核心禁忌(如超载/带病运行/擅自改装等)、3类常见故障应急处理方案,并总结安全操作公式,助力企业规避风险、延长设备寿命、保障作业安全。 -

10-13

2025堆垛机伸缩货叉的设计思路本文聚焦堆垛机伸缩货叉设计,从负载、效率、定位精度、环境适配四大需求切入,拆解叉体、驱动传动等核心机械设计,详解伺服与 PLC 控制逻辑,涵盖仿真、测试等验证流程,指出轻量化智能化方向,为立体仓库设计供系统参考。