堆垛机单电机双深位伸缩货叉整体解决方案

堆垛机单电机双深位伸缩货叉整体解决方案

在现代仓储物流向高密度、高效率、高智能化转型的背景下,传统堆垛机货叉方案面临存储密度不足、能耗较高、定位精度有限、运维成本偏高等痛点。堆垛机单电机双深位伸缩货叉智能化方案,通过“单电机驱动优化+双深位空间拓展+全链路智能管控”的核心设计,实现仓储空间利用率提升、作业效率优化、能耗降低及运维智能化,为立体仓库提供高密度存储与高效作业的一体化解决方案,适用于电商、制造业、冷链、医药等对仓储空间和作业效率有高要求的领域。

一、方案设计背景与目标

(一)设计背景

当前仓储物流行业面临三大核心挑战:一是土地资源紧张导致仓储空间成本攀升,传统单深位货叉仅能利用单层货架单侧空间,存储密度难以满足需求;二是传统多电机驱动货叉存在能耗高、同步性差、故障点多等问题,增加企业运营成本;三是人工运维依赖度高,货叉作业状态缺乏实时监控,故障响应滞后,影响仓储作业连续性。

在此背景下,单电机双深位伸缩货叉方案成为解决“高密度存储”与“高效低耗作业”矛盾的关键技术方向,而智能化升级则进一步打破“设备孤立运行”的局限,实现货叉与仓储系统的协同优化。

(二)核心目标

1. 空间利用率最大化:通过双深位设计,在不增加货架占地面积的前提下,使单层货架存储位数量提升50%以上,大幅提高仓库容积率;

2. 作业效率最优化:单电机驱动简化传动结构,减少动力损耗,配合智能调速与定位算法,实现货叉伸缩速度提升20%-30%,作业周期缩短;

3. 能耗成本最低化:单电机替代传统多电机驱动,降低待机与运行能耗,同时减少电机维护成本,全生命周期能耗降低15%-20%;

4. 运维管理智能化:实时采集货叉运行数据,通过AI算法预测故障风险,实现“预测性维护”替代“事后维修”,减少停机时间;

5. 安全可靠性最高化:集成多重安全保护机制,避免货叉伸缩超程、货物偏移等风险,满足各类行业安全标准(如CE、ISO 3691-4)。

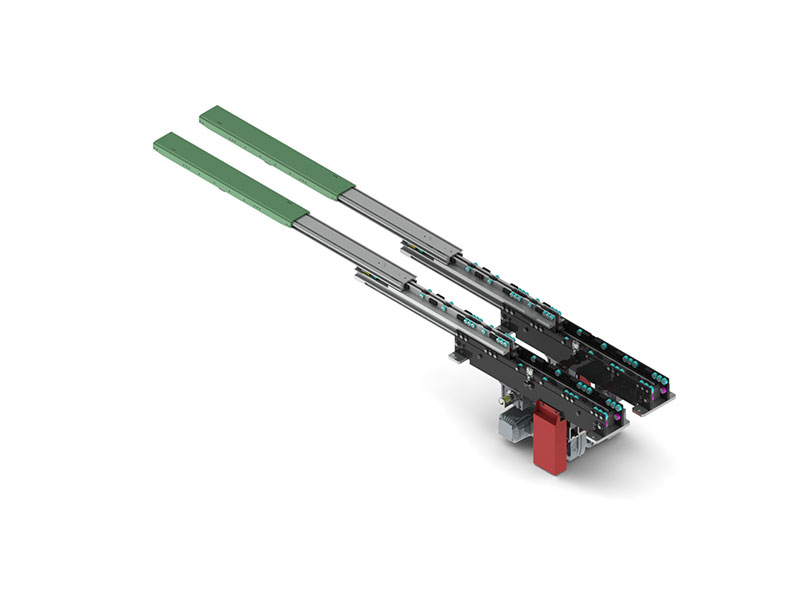

二、方案核心技术架构

方案以“单电机驱动系统”为动力核心,以“双深位伸缩货叉机构”为执行载体,以“智能控制系统”为大脑,以“数据监测与运维平台”为支撑,构建“硬件+软件+算法”三位一体的智能化架构。

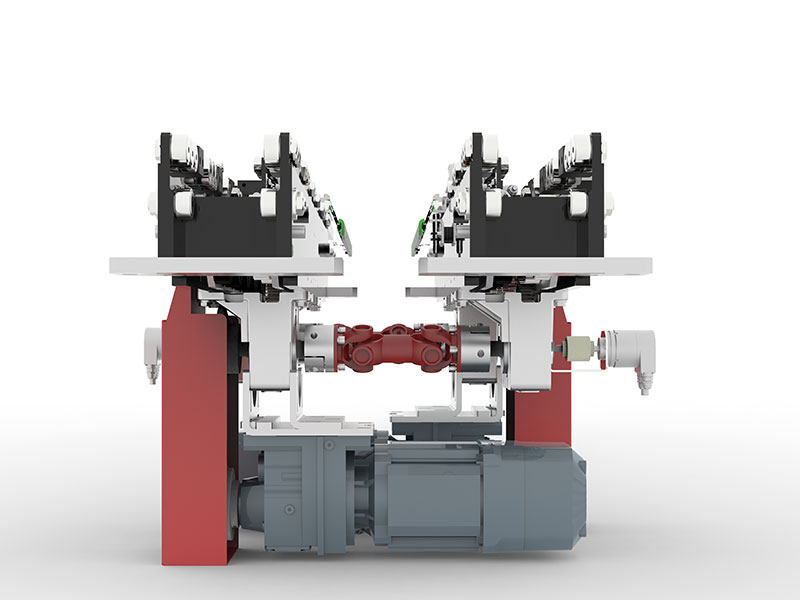

(一)单电机驱动系统:高效动力核心

突破传统双电机/三电机驱动的同步性难题,采用“单电机+精密齿轮箱+多段传动轴”设计,实现货叉“一级伸缩+二级伸缩”的精准动力传递,核心优势如下:

1. 高效节能:单电机功率按需匹配(通常为1.5-3kW),相比多电机方案能耗降低25%,且减少电机待机损耗;

2. 同步精准:通过一体化齿轮箱与传动轴设计,避免多电机转速差异导致的货叉卡顿,伸缩同步精度控制在±0.5mm;

3. 结构简化:减少电机、减速器等核心部件数量,故障点降低40%,同时缩小驱动系统体积,适配窄巷道堆垛机(巷道宽度可至1.8m)。

此外,电机采用矢量变频控制技术,支持0-1500rpm无级调速,可根据货物重量(0-1500kg)自动调整伸缩速度,轻载时提速提升效率,重载时降速保证稳定。

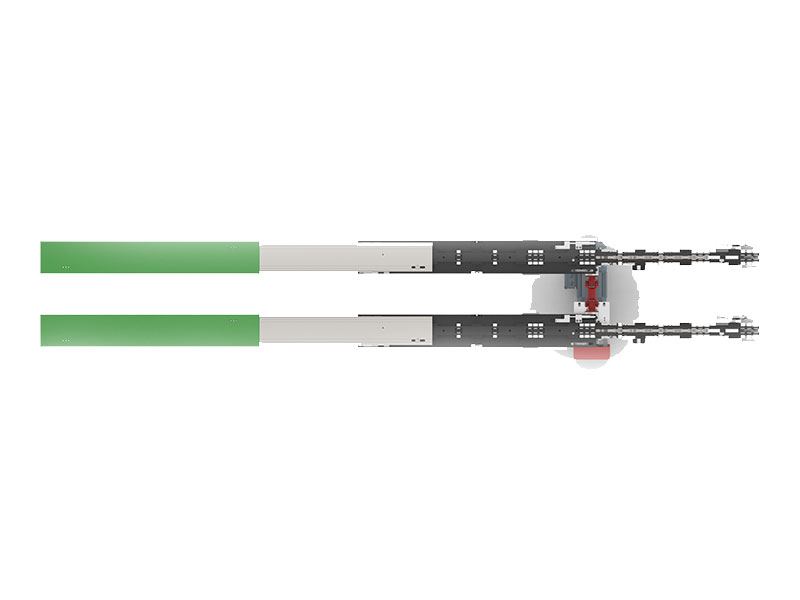

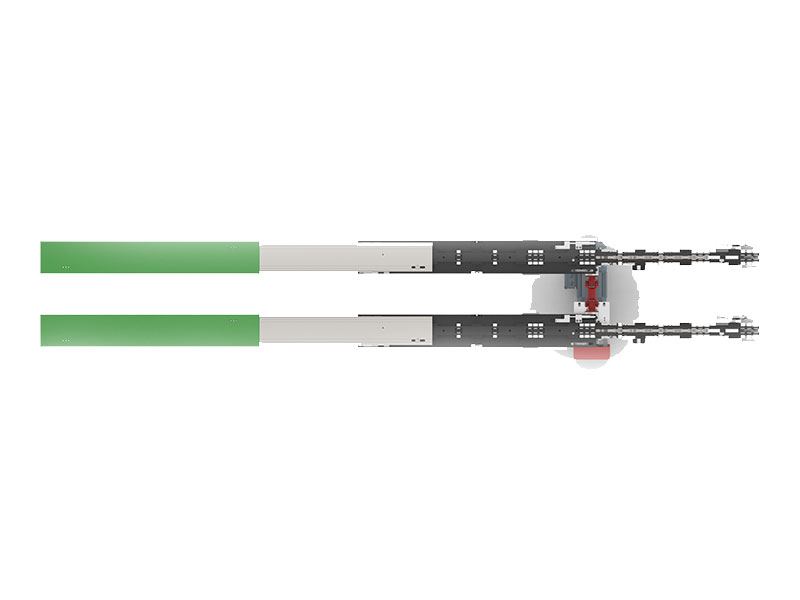

(二)双深位伸缩货叉机构:高密度存储载体

货叉采用“三段式伸缩结构”(固定叉、一级动叉、二级动叉),通过单电机驱动实现二级动叉延伸至双深位货架(深度通常为3-4m),核心设计亮点如下:

1. 高强度材质:固定叉与动叉采用Q355B高强度钢材,表面经淬火处理(硬度达HRC 45-50),配合滚轮式导轨,承载能力达1500kg,使用寿命超10万次循环;

2. 伸缩限位保护:在一级动叉、二级动叉末端安装激光位移传感器与机械限位块,双重保障货叉不超程,避免与货架碰撞;

3. 货物姿态监测:在二级动叉端部集成压力传感器与视觉识别模块,实时检测货物是否偏移、倾斜,若超出安全阈值(偏移量>5mm),立即触发停机,防止货物掉落。

(三)智能控制系统:方案“大脑”

基于PLC(可编程逻辑控制器)与工业物联网(IIoT)技术,构建货叉“感知-决策-执行”闭环控制,核心功能包括:

1. 精准定位控制:融合激光测距仪(定位精度±1mm)与编码器(实时反馈货叉伸缩距离),通过PID算法动态调整电机转速,实现货叉伸缩位置误差<±2mm,满足高精度取放货需求;

2. 作业路径优化:与仓库WMS(仓储管理系统)、WCS(仓库控制系统)实时通信,接收订单任务后,自动规划货叉伸缩顺序(如“先伸叉-再取货-后缩叉”),并避开货架盲区,作业效率提升20%;

3. 动态负载适应:通过压力传感器采集货物重量,自动调整电机输出扭矩与伸缩速度,例如:空载时伸缩速度达0.8m/s,满载1500kg时速度降至0.4m/s,平衡效率与安全;

4. 安全逻辑控制:内置“急停联动”“断电保护”“过载保护”等安全逻辑,当检测到电机过载(电流>额定值120%)、急停按钮触发或断电时,立即切断电机电源,同时锁死货叉,防止意外移动。

(四)数据监测与运维平台:智能化支撑

基于云平台与边缘计算技术,构建货叉全生命周期管理平台,实现“实时监控-故障预警-远程运维”,核心模块如下:

1. 实时数据看板:通过工业以太网(Profinet/Modbus-TCP)采集货叉运行数据(电机转速、电流、温度、伸缩位置、货物重量等),在平台界面动态展示,管理人员可实时掌握设备状态;

2. AI故障预测:基于历史运行数据(如电机温度变化趋势、伸缩阻力波动),通过LSTM(长短期记忆网络)算法预测潜在故障,例如:电机轴承磨损提前7-14天预警,齿轮箱润滑油劣化提前30天提醒,避免突发停机;

3. 远程运维管理:支持远程调试与参数修改(如调整伸缩速度、定位精度阈值),无需现场拆机;同时自动生成运维报告(如月度故障次数、能耗统计、作业量分析),为仓库运营优化提供数据支撑;

4. 多设备协同:平台可接入多台堆垛机货叉数据,实现全局调度,例如:当某台货叉故障时,自动将任务分配至空闲货叉,保障仓储作业连续性。

三、方案核心优势与应用场景

(一)核心优势

1. 高密度存储:双深位设计使货架存储位数量提升50%,同等仓库面积下存储容量翻倍,尤其适合土地成本高的城市核心区仓库;

2. 高效低耗:单电机驱动+智能调速,作业效率提升20%-30%,全生命周期能耗降低15%-25%,年运维成本减少30%;

3. 高精度高安全:定位精度±2mm,同步精度±0.5mm,配合多重安全保护与货物姿态监测,作业故障率<0.1%;

4. 全链路智能:从WMS订单接收、货叉路径规划到故障预测、远程运维,实现“无人化作业+智能化管理”,减少人工依赖。

(二)典型应用场景

1. 电商仓储:应对“双11”“618”等大促期间的高订单量,双深位存储满足海量SKU存储需求,智能调度保障订单出库效率;

2. 制造业原料/成品库:适配汽车、电子等行业的标准化托盘存储,单电机低耗特性降低工厂能耗,高精度定位满足生产线原料精准供给;

3. 冷链仓库:货叉采用低温 resistant 材质(-30℃至50℃适用),智能监测避免货物在低温环境下偏移,保障食品、医药等冷链产品存储安全;

4. 医药仓库:符合GMP认证要求,货叉运行噪音<60dB,无粉尘污染,智能追溯系统记录每批药品的取放时间、位置,满足医药监管需求。

四、实施流程与保障措施

(一)实施流程

1. 需求调研与方案定制:深入了解客户仓库尺寸、货架规格、货物参数(重量、尺寸)、作业效率要求,定制货叉电机功率、伸缩行程、智能功能模块;

2. 硬件生产与集成测试:按照定制方案生产单电机驱动系统、双深位货叉机构,在工厂完成硬件集成与空载/满载测试(连续运行1000次无故障);

3. 现场安装与调试:将货叉与堆垛机主体组装,连接PLC与云平台,调试定位精度、伸缩速度、安全保护功能,确保符合客户作业要求;

4. 人员培训与试运行:为客户运维人员提供操作培训(包括平台使用、故障排查),试运行1个月,收集运行数据并优化参数;

5. 验收与售后:完成客户验收后,提供1年免费质保(含电机、齿轮箱等核心部件),终身技术支持与远程运维服务。

(二)保障措施

1. 质量保障:核心部件(电机、传感器、PLC)采用西门子、施耐德等知名品牌,货叉机构经过盐雾测试(48小时)、疲劳测试(10万次循环),确保可靠性;

2. 安全合规:符合ISO 3691-4(工业 trucks - Safety requirements and verification - Part 4: Storage and retrieval machines)、GB/T 37544-2019(自动化立体仓库设计规范)等国内外标准;

3. 数据安全:云平台采用加密传输(SSL/TLS)与权限分级管理,防止数据泄露;本地部署边缘计算节点,断网时可暂存数据,联网后自动同步,保障数据不丢失。

五、方案效益分析(以10000㎡仓库为例)

指标 | 传统单深位多电机方案 | 本智能化方案 | 提升/降低幅度 |

存储容量(托盘数) | 约 8000 个 | 约 12000 个 | 提升 50% |

单台货叉能耗(年) | 约 36000kWh | 约 27000kWh | 降低 25% |

作业效率(托盘 / 小时) | 约 40 个 | 约 50 个 | 提升 25% |

年运维成本(万元) | 约 12 万元 | 约 8.4 万元 | 降低 30% |

故障停机时间(小时 / 年) | 约 24 小时 | 约 2.4 小时 | 降低 90% |

六、未来升级方向

1. AI视觉导航:在货叉末端增加3D视觉相机,实现无反光板定位,适应货架变形场景,定位精度提升至±0.5mm;

2. 绿色能源集成:搭配超级电容,在货叉制动时回收能量,进一步降低能耗,适配新能源堆垛机(锂电池动力);

3. 数字孪生应用:构建货叉数字孪生模型,实时映射物理设备状态,支持虚拟调试与故障模拟,缩短运维时间。

堆垛机单电机双深位伸缩货叉智能化方案,通过“硬件创新+软件赋能”,解决了传统仓储“密度低、效率低、能耗高、运维难”的痛点,为现代仓储物流提供了高密度、高智能、低能耗的一体化解决方案,助力企业实现仓储数字化转型,提升核心竞争力。

- 相关产品

-

单电机伸缩货叉单电机伸缩货叉是智能仓储核心执行部件,单电机驱动、结构精简,高精度(±2mm)、低耗耐用,适配堆垛机 / AGV / 自动化立体仓库,中小负载(≤1500kg)仓储优选。查看详情

-

堆垛机双深位伸缩货叉堆垛机双深位伸缩货叉是一种高效、稳定、智能化的物料移载机构,它在自动化立体仓库和智能仓储系统中发挥着重要作用。通过不断优化设计和提高技术水平,堆垛机双深位伸缩货叉将继续为仓储和物流行业的发展做出贡献。查看详情

-

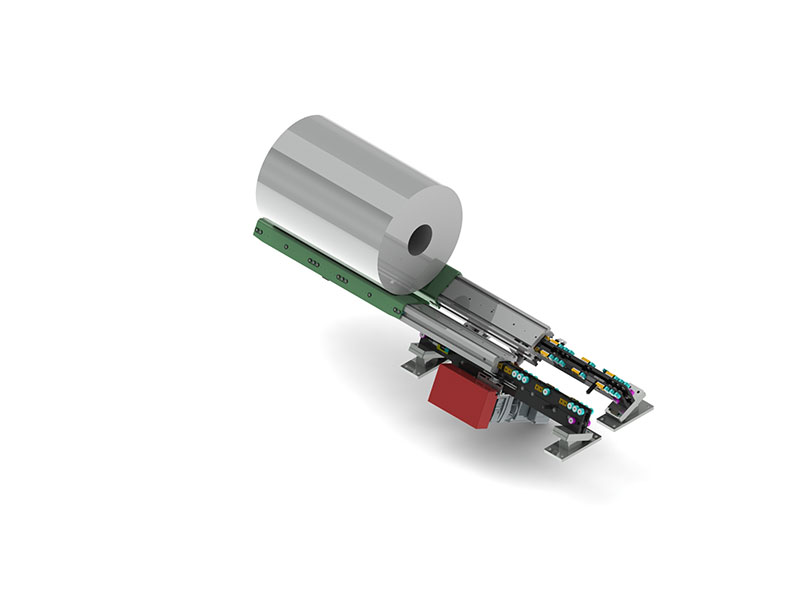

卷状物伸缩叉卷状物体伸缩货叉是一种专为卷状货物(如卷材、布匹、纸张、金属卷料等)设计的自动化搬运装置,广泛应用于物流仓储、制造业、印刷、纺织等行业。其核心功能是通过伸缩机构实现卷状货物的精准抓取、搬运、堆垛及存取作业,结合自动化控制系统可显著提升仓储作业效率与安全性。查看详情

- 相关新闻

-

11-14

2025食品行业仓储:单电机伸缩货叉解决方案单深位单电机伸缩货叉是食品行业仓储创新方案,单电机驱动双段伸缩,存取效率升 40%、故障率降 0.2% 以下、能耗减 30%。适配冷链 / 高温场景,IP65 防护 + 易清洁材质达食品卫生标准,±2mm 精度防包装破损。支持 WMS/WCS 集成,AI 优化货位、数字孪生预判故障,OEE 超 95%。助力食品企业提升仓储密度、降本增效,适配 “零库存” 转型需求。 -

10-27

2025自动化伸缩货叉:五大核心优势解析自动化伸缩货叉是工业 4.0 智能物流核心装备,可破传统物流痛点,实现空间适应性升 40%、毫米级精度(货损≤0.1%)、能耗降 20%-30%,覆盖多场景;2025 年全球市场达 56.85 亿美元,中国增速 45%,向 5G+、绿色化升级,推动物流设备进化。 -

10-27

2025双向伸缩叉安全细节:操作指南关键本文为自动化仓储、AGV及堆垛机等场景提供双向伸缩叉的完整操作指南,涵盖原理解析、标准化操作流程(含3大预检项、4类动态控制、2项收尾确认)、7大核心禁忌(如超载/带病运行/擅自改装等)、3类常见故障应急处理方案,并总结安全操作公式,助力企业规避风险、延长设备寿命、保障作业安全。 -

10-13

2025堆垛机伸缩货叉的设计思路本文聚焦堆垛机伸缩货叉设计,从负载、效率、定位精度、环境适配四大需求切入,拆解叉体、驱动传动等核心机械设计,详解伺服与 PLC 控制逻辑,涵盖仿真、测试等验证流程,指出轻量化智能化方向,为立体仓库设计供系统参考。