堆垛机伸缩货叉的设计思路

在自动化立体仓库(AS/RS)的核心设备堆垛机中,伸缩货叉是实现货物“取-运-放”精准作业的关键执行部件,其设计水平直接决定了堆垛机的作业效率、负载能力、定位精度与运行稳定性。伸缩货叉的设计并非单一结构的优化,而是围绕“安全、高效、可靠、适配”四大核心目标,融合机械结构、驱动控制、材料选型与仿真验证的系统工程。本文将从设计需求分析出发,系统拆解伸缩货叉的核心设计思路,揭示其从概念到落地的完整逻辑。

一、设计需求:明确伸缩货叉的“性能边界”与“应用场景”

设计的起点是需求定义,只有精准锚定实际应用中的核心诉求,才能避免设计冗余或功能缺失。伸缩货叉的需求分析需聚焦以下四大维度,形成量化的设计指标:

1. 负载能力需求:确定结构设计的“强度基准”

负载是伸缩货叉设计的首要约束,直接决定了材料选型、截面尺寸与传动机构规格。需根据仓库存储的货物类型(如托盘、料箱、散货)明确**额定负载**,同时考虑货物重心偏移、起制动冲击等动态因素,预留1.2-1.5倍的安全系数。

- 轻载场景(负载<500kg):多用于电子元件、食品等轻型料箱存储,可采用铝合金或薄型钢板结构,追求轻量化以提升伸缩速度;

- 中载场景(500kg≤负载≤2000kg):主流工业托盘存储区间,需采用高强度碳素钢(如Q355B),并对叉体关键部位(如连接耳、导向槽)进行加强设计;

- 重载场景(负载>2000kg):用于重型机械零件、化工原料存储,需采用合金结构钢(如45#钢调质处理),甚至设计双叉臂对称结构,分散负载应力。

2. 作业效率需求:定义运动系统的“速度与节拍”

自动化仓库的 吞吐量目标,要求伸缩货叉具备匹配的伸缩速度与定位响应能力。设计需明确**最大伸缩速度**(通常为0.5-2m/s)、**加速度/减速度**(避免货物滑动,一般≤0.5m/s²),并结合堆垛机的升降、行走速度,优化“伸叉-取货-缩叉-移载”的作业节拍。

例如,电商仓库的高周转率需求下,伸缩货叉需采用“高速伸缩+精准制动”设计,搭配伺服驱动系统实现毫秒级速度调节;而低温仓库(如-25℃冷链)则需降低伸缩速度,避免低温对润滑脂流动性的影响,同时保证定位精度。

3. 定位精度需求:构建“毫米级”作业基准

货物能否精准存入货架货位,取决于伸缩货叉的**重复定位精度**(通常要求±2mm以内),其设计需解决“伸缩同步性”与“末端定位补偿”两大核心问题。

- 同步性控制:采用“双电机驱动+齿轮齿条同步”或“单电机+同步轴”结构,避免单叉臂驱动导致的叉体偏斜;同时在叉体两侧设置导向滚轮,减少伸缩过程中的侧向间隙;

- 定位补偿:在货叉末端安装激光测距传感器或超声波传感器,实时检测货物与货位的相对位置,通过PLC控制系统动态调整伸缩行程,补偿货架安装误差或货物重心偏移带来的定位偏差。

4. 环境适配需求:应对“特殊工况”的可靠性挑战

伸缩货叉需适应仓库的复杂环境,设计时需针对性解决环境因素对性能的影响:

- 粉尘/多尘环境(如建材仓库):在导向机构、传动齿轮处加装防尘罩,采用密封式轴承,避免粉尘进入导致的磨损加剧;

- 潮湿/腐蚀环境(如医药化工仓库):叉体表面采用镀锌+喷塑双层防腐处理,驱动电机选用IP65以上防护等级,电气接线处采用防水接头;

- 高温环境(如冶金车间):选用耐高温润滑脂(适用温度-30℃~180℃),对电机、传感器加装散热片,避免高温导致的元件失效。

二、核心结构设计:实现“伸缩功能”的机械逻辑

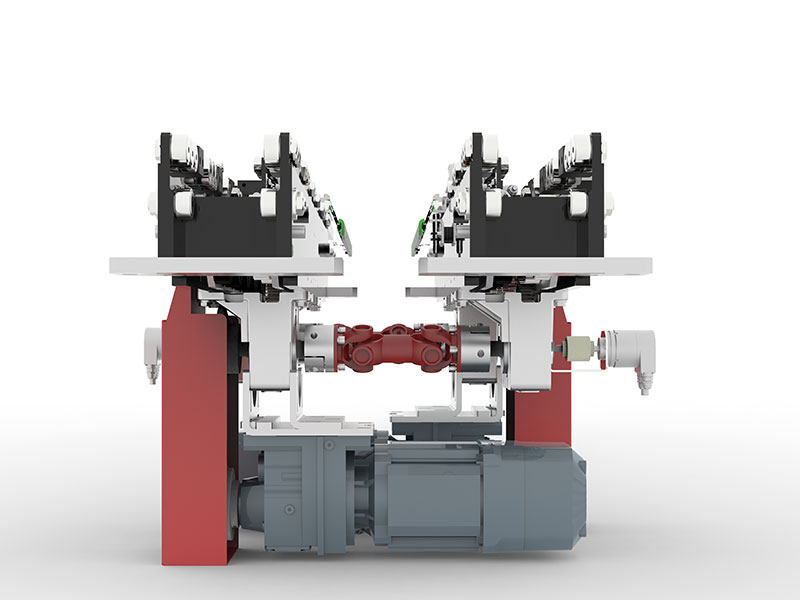

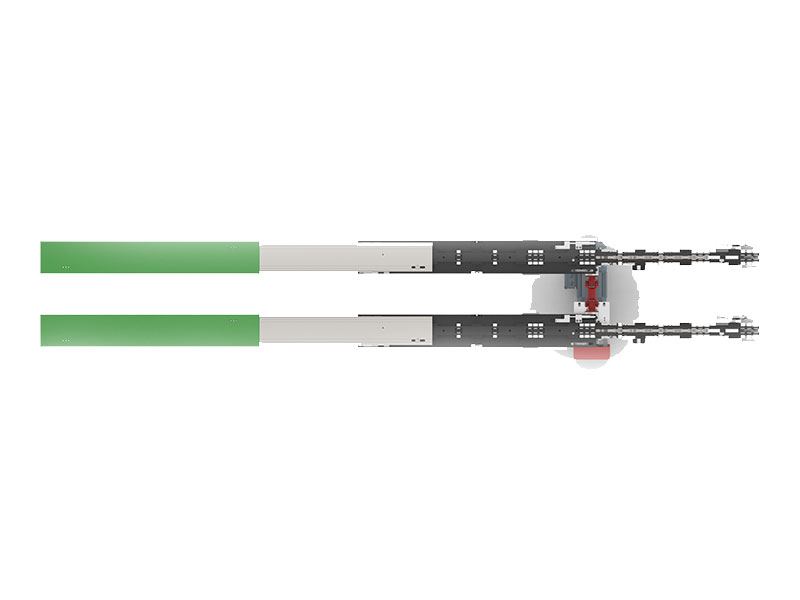

伸缩货叉的核心是“多节叉体嵌套伸缩”结构,目前主流设计为**二级伸缩**或**三级伸缩**(根据货架深度需求选择),其结构设计需围绕“叉体嵌套方式”“驱动传动机构”“导向支撑机构”三大模块展开,确保伸缩平稳、负载均匀。

1. 叉体结构:从“截面优化”到“材料选型”

叉体是承载货物的核心部件,其截面设计需在“轻量化”与“强度”之间找到平衡,主流采用**U型截面**或**C型截面**,通过有限元分析(FEA)优化壁厚与加强筋布局。

- 截面设计:U型截面叉体的开口朝向货物,便于货物平稳放置,同时在叉体底部设置横向加强筋(间距200-300mm),提升抗弯曲能力;对于三级伸缩叉,内层叉体(动叉)需做“减薄处理”,外层叉体(固定叉)需加厚侧壁,保证嵌套间隙(通常为0.5-1mm),避免伸缩卡滞;

- 材料选型:遵循“强度匹配”原则,固定叉(承载基础)选用Q355B碳素钢(屈服强度355MPa),中层叉(过渡承载)选用Q345B,内层叉(末端承载)可选用Q235B或铝合金(如6061-T6),在保证强度的同时降低运动惯性;

- 连接方式:叉体之间通过“滑块+滚轮”连接,滑块采用耐磨铸铁(如HT300)或工程塑料(如MC尼龙,耐磨系数低且自润滑),减少叉体相对运动时的摩擦系数(目标≤0.15)。

2. 驱动传动机构:传递动力的“精准链路”

驱动传动机构需将电机动力转化为叉体的直线伸缩运动,其设计需满足“动力充足、同步性好、维护简便”的要求,主流方案分为**齿轮齿条传动**与**链条传动**两类。

其中,齿轮齿条传动的核心结构是“电机→减速器→主动齿轮→齿条(固定于叉体)”,它的优势在于传动效率高(95%以上)、同步性好、定位精度高,更适用于中重载(>1000kg)、高精度定位场景(如医药仓库);而链条传动的核心结构是“电机→减速器→主动链轮→链条(连接各级叉体)”,它的优势是结构简单、成本低、适应大伸缩行程,更适用于轻中载(<1000kg)、大行程场景(如长料存储)。

两种传动方式均需设计“张紧机构”:齿轮齿条传动通过调整齿轮轴的中心距实现齿条张紧;链条传动通过可调张紧轮(如螺栓调节式)补偿链条磨损后的松弛量,避免传动间隙导致的定位误差。

3. 导向支撑机构:保障伸缩平稳的“稳定器”

叉体伸缩过程中易出现“侧向偏摆”或“上下晃动”,导向支撑机构需从“水平”和“垂直”两个方向限制叉体位移,核心部件包括:

- 水平导向滚轮:安装于各级叉体的两侧,嵌入外层叉体的导向槽内,限制叉体的水平偏移(间隙≤0.3mm),通常采用深沟球轴承(如6204),保证高速旋转时的稳定性;

- 垂直支撑滚轮:安装于叉体底部,支撑叉体重量并减少垂直方向的摩擦,对于重载场景,可采用双列圆柱滚子轴承,提升承载能力;

- 末端限位机构:在叉体伸缩的“最大行程”和“最小行程”处设置机械限位块(如聚氨酯缓冲块),配合电气限位开关(如光电开关),实现“双重保护”,避免叉体超程撞击。

三、驱动与控制系统设计:赋予伸缩货叉“精准执行能力”

机械结构是“骨架”,驱动与控制系统是“大脑”,二者的协同设计决定了伸缩货叉的作业精度与响应速度,核心在于“动力匹配”与“运动控制逻辑”的优化。

1. 驱动系统:根据负载与速度匹配“动力源”

驱动电机的选型需基于“负载扭矩计算”与“速度需求”,确保电机在额定工况下不超载,同时具备足够的过载能力(应对起制动冲击)。

- 电机类型:优先选用**伺服电机**(如松下A6系列、西门子V90系列),其具备位置、速度、扭矩三种控制模式,可通过编码器(如17位绝对值编码器)实现高精度位置反馈,满足±0.1mm的位置检测精度;

- 减速器选型:与伺服电机配套的减速器需满足“低背隙”(背隙≤3弧分)、“高刚性”要求,主流采用行星减速器(如纽卡特PL系列),传动比根据“电机转速”与“叉体伸缩速度”计算确定(如传动比i=20,电机1500rpm对应叉体速度1m/s);

- 过载保护:在驱动回路中设置过载继电器(如热过载继电器),当负载超过额定值1.5倍时,自动切断电源,保护电机与传动机构;同时,伺服系统可通过“扭矩限制功能”,实时监控输出扭矩,避免机械卡死导致的部件损坏。

2. 控制系统:实现“精准定位”与“智能保护”

控制系统是伸缩货叉的“指挥中心”,需与堆垛机的主控制器(如PLC,西门子S7-1200)协同,完成“指令接收-运动规划-执行反馈-异常处理”的闭环控制,核心逻辑包括:

- 位置控制逻辑:采用“三段式速度曲线”(加速→匀速→减速),通过伺服驱动器的“电子凸轮”功能,预设伸缩过程中的速度变化,避免货物因急加速/急减速滑动;同时,结合激光测距传感器的实时反馈,动态修正目标位置,补偿货架货位的安装误差(如±5mm的误差可通过调整伸缩行程消除);

- 同步控制逻辑:对于双电机驱动的伸缩货叉,通过PLC的“位置比较”功能,实时对比两个电机的编码器反馈位置,若偏差超过0.5mm,立即调整其中一个电机的速度,实现“同步纠偏”;

- 异常保护逻辑:预设多种故障处理机制,如“定位超时”(伸缩到目标位置超过2秒,判定为卡滞,立即停机)、“电机过载”(扭矩超过额定值1.5倍,停机报警)、“传感器故障”(激光传感器无信号,切换为备用光电传感器,确保作业不中断)。

四、仿真与验证:提前暴露设计缺陷,降低落地风险

伸缩货叉的设计需经过“仿真分析-样机测试-现场调试”三个阶段的验证,避免因设计缺陷导致的现场故障,核心验证内容包括:

1. 有限元仿真:优化结构强度,避免材料浪费

通过有限元分析软件(如ANSYS、ABAQUS)对叉体结构进行“静力学分析”和“动力学分析”,验证结构的合理性:

- 静力学分析:模拟“额定负载”和“1.5倍过载”工况下叉体的应力分布,确保最大应力≤材料屈服强度的80%(如Q355B的最大应力≤284MPa),同时分析叉体的最大挠度(目标≤L/500,L为叉体伸出长度),避免挠度过大导致货物倾斜;

- 动力学分析:模拟叉体伸缩过程中的振动特性,分析“共振频率”(目标共振频率远离作业频率,如作业频率10Hz,共振频率≥20Hz),避免共振导致的结构疲劳或定位误差。

2. 样机测试:在实验室环境验证“全工况性能”

制作样机后,在实验室搭建模拟测试平台(如模拟货架、负载平台),进行“性能测试”与“可靠性测试”:

- 性能测试:测量伸缩速度(如通过激光测速仪)、重复定位精度(通过三坐标测量机)、负载能力(逐步增加负载至1.5倍额定值,观察结构变形);

- 可靠性测试:进行“连续作业测试”(如连续伸缩10000次)、“高低温测试”(-30℃~60℃循环)、“粉尘测试”(粉尘浓度50mg/m³环境下作业),记录故障次数与部件磨损情况,优化薄弱环节(如更换耐磨滑块、加强密封设计)。

3. 现场调试:适配实际仓库环境,优化作业参数

样机在客户仓库安装后,需结合实际货架布局、货物特性进行现场调试:

- 定位参数校准:根据实际货位尺寸,调整伺服电机的“电子齿轮比”,确保叉体伸出长度与货位深度匹配;

- 速度曲线优化:根据货物重量(如重载货物降低加速度至0.3m/s²)、仓库空间(如狭窄通道降低伸缩速度至0.8m/s),调整三段式速度曲线参数;

- 故障响应测试:模拟“货物偏载”“传感器遮挡”等现场常见故障,验证控制系统的报警与保护功能是否有效。

五、设计优化方向:面向未来的“高效与智能”

随着自动化立体仓库向“高密度、高速度、智能化”发展,伸缩货叉的设计需持续迭代,核心优化方向包括:

1. 轻量化设计:采用碳纤维复合材料(如T700碳纤维)替代部分钢材,降低叉体重量(目标减重30%),提升伸缩速度与能源效率;

2. 智能化监测:在叉体关键部位(如导向滚轮、传动齿轮)安装振动传感器、温度传感器,通过工业互联网平台实时监测部件健康状态,实现“预测性维护”(如提前更换磨损的滚轮,避免突发故障);

3. 柔性适配:设计“可调节叉距”的伸缩货叉(如通过电机驱动叉臂间距调整),适配不同尺寸的托盘(如1200×1000mm、1100×1100mm),提升设备通用性;

4. 低噪音设计:采用静音齿轮(如斜齿轮替代直齿轮,降低啮合噪音)、阻尼材料(如叉体表面粘贴隔音棉),将运行噪音控制在70dB以下,适应医药、食品等对噪音敏感的场景。

结语

堆垛机伸缩货叉的设计是“需求导向”与“工程落地”的深度融合,从负载、效率、精度、环境的需求定义,到机械结构、驱动控制的协同设计,再到仿真验证与现场优化,每一个环节都需兼顾“性能”与“可靠性”。随着自动化物流技术的发展,伸缩货叉将不再是单纯的执行部件,而是向“轻量化、智能化、柔性化”方向演进,成为提升立体仓库整体效率的核心支撑。

- 相关产品

-

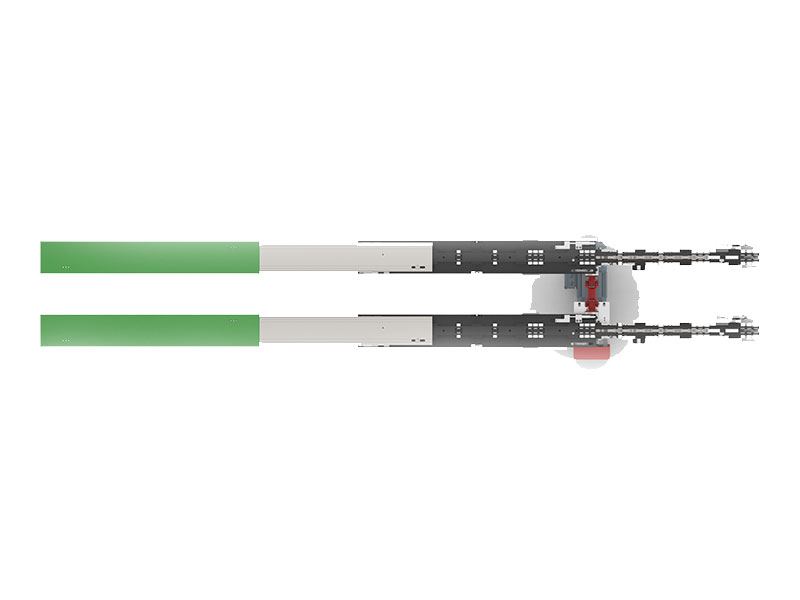

单电机伸缩货叉单电机伸缩货叉是智能仓储核心执行部件,单电机驱动、结构精简,高精度(±2mm)、低耗耐用,适配堆垛机 / AGV / 自动化立体仓库,中小负载(≤1500kg)仓储优选。查看详情

-

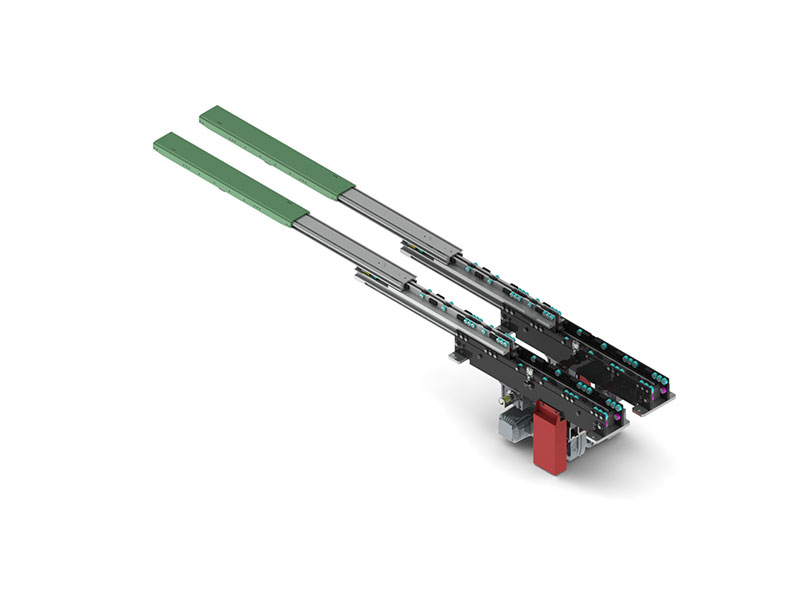

堆垛机双深位伸缩货叉堆垛机双深位伸缩货叉是一种高效、稳定、智能化的物料移载机构,它在自动化立体仓库和智能仓储系统中发挥着重要作用。通过不断优化设计和提高技术水平,堆垛机双深位伸缩货叉将继续为仓储和物流行业的发展做出贡献。查看详情

-

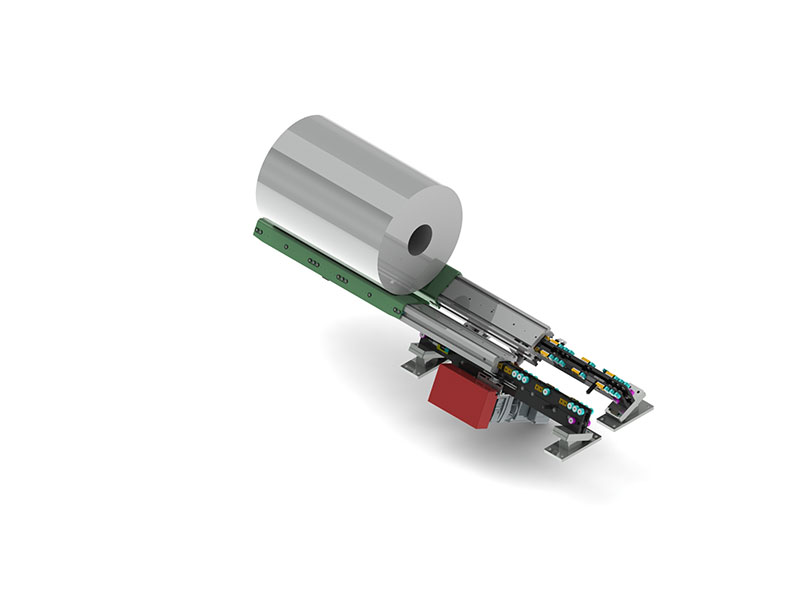

卷状物伸缩叉卷状物体伸缩货叉是一种专为卷状货物(如卷材、布匹、纸张、金属卷料等)设计的自动化搬运装置,广泛应用于物流仓储、制造业、印刷、纺织等行业。其核心功能是通过伸缩机构实现卷状货物的精准抓取、搬运、堆垛及存取作业,结合自动化控制系统可显著提升仓储作业效率与安全性。查看详情

- 相关案例

-

半导体行业智能化立体仓库解决方案

半导体行业智能化立体仓库解决方案智能化立体仓库解决方案旨在提高半导体产品的存储效率、降低运营成本,并确保产品的质量和安全。该方案通过集成堆垛机、自动化输送系统、智能货架、仓库管理系统(WMS)等关键组件,实现货物的快速存取、精准定位和高效管理。

-

四向穿梭车智能化立体仓库解决方案

四向穿梭车智能化立体仓库解决方案四向穿梭车智能化立体仓库解决方案融合硬件设备与智能系统,实现高密度存储、自动化作业,大幅提升空间利用率与效率,降低人工及运营成本,适配电商、制造等多行业,助力仓储数字化升级。

-

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案全场景伸缩货叉智能化系统解决方案以 “感知 - 决策 - 执行” 闭环为核心,集成伺服驱动、多维度感知与 AI 算法,适配仓储、制造、冷链等多场景。实现毫米级定位、效率提升 30%-50%,兼具预测性维护与柔性适配,赋能物流供应链降本增效。

-

堆垛机单电机双深位伸缩货叉整体解决方案

堆垛机单电机双深位伸缩货叉整体解决方案堆垛机单电机双深位伸缩货叉智能化方案,以单电机驱动降能耗、双深位设计提仓储密度,搭配智能控制与故障预测,适配电商 / 制造业 / 冷链,实现存储容量升 50%、能耗降 25%、故障停机减 90%,助力立体仓库高效运营。