仓储双深位伸缩货叉漏油防治与处理

在智能仓储系统中,双深位伸缩货叉作为立体货架、自动化立体仓库的核心取货执行部件,凭借“一次伸缩存取双深位货物”的高效特性,成为提升仓储密度与作业效率的关键设备。然而,漏油问题却如同这一“高效执行者”的“顽疾”,不仅直接影响货叉的伸缩精度与运行稳定性,更可能引发设备故障、增加维护成本,甚至带来仓储现场的安全隐患。因此,系统性解决双深位伸缩货叉漏油问题,需立足“源头预防、过程管控、精准治理”的逻辑,构建全周期的管理体系。

一、正视漏油危害:明确治理的必要性

双深位伸缩货叉的漏油问题看似是“小渗漏”,实则暗藏连锁风险,其危害贯穿设备运行与仓储管理全链条:

- 设备性能衰减:漏油直接导致液压系统油液不足,使得伸缩机构动力传递中断或减弱,出现伸缩卡顿、速度不均、负载能力下降等问题,双深位存取的“精准性”与“高效性”大幅折扣,甚至无法完成取货作业。

- 设备寿命缩短:油液泄漏后,液压元件、伸缩导轨等关键部件失去润滑保护,金属表面直接摩擦产生磨损;同时,外部粉尘、杂质易随泄漏间隙侵入设备内部,加剧密封件老化与部件锈蚀,导致设备故障频率升高,使用寿命缩短30%以上。

- 安全与环保隐患:泄漏的液压油附着在货叉表面与货架轨道上,形成“润滑层”,增加货物滑落风险;若油液滴落在仓储地面,易导致操作人员滑倒,构成安全事故;此外,废油随意排放还会造成土壤与环境污染,违反环保法规。

- 管理成本攀升:漏油问题需频繁停机检修、更换密封件与补充油液,不仅产生直接物料成本,更因设备停机导致仓储作业中断,间接造成订单延误损失,形成“漏-修-停-损”的恶性循环。

二、溯源漏油根源:精准定位问题核心

双深位伸缩货叉因具备“多级伸缩”“长行程作业”的结构特性,其漏油点多集中于液压系统与伸缩机构的衔接部位,根源可归结为密封失效、系统异常、机械磨损、维护缺失四大类:

(一)密封件失效:漏油的首要诱因

密封件是阻止油液泄漏的核心屏障,双深位货叉的密封失效主要源于三点:

1. 老化与损耗:货叉频繁伸缩导致密封件(如O型圈、唇形密封圈、防尘圈)长期承受摩擦、挤压与油液侵蚀,加之仓储环境中的温度波动(高温加速老化、低温导致硬化),密封件弹性逐渐丧失、表面出现裂纹或破损,最终失去密封能力。

2. 选型与匹配偏差:双深位货叉的液压系统压力通常在10-25MPa之间,且伸缩机构需承受侧向力,若选用的密封件材质(如普通橡胶而非耐油的丁腈橡胶、氟橡胶)、尺寸精度(过松易漏、过紧易卡)与工况不匹配,极易引发泄漏。

3. 安装操作不当:安装密封件时若未清理沟槽杂质、使用尖锐工具划伤密封面,或未按规定涂抹润滑脂,会导致密封件变形、损伤,形成“初始泄漏点”。

(二)液压系统异常:压力与油液的双重影响

液压系统是油液循环的“心脏”,系统异常直接打破密封平衡:

- 压力不稳定:液压泵故障、溢流阀堵塞或调压不当,会导致系统压力骤升超过密封件承载极限,或压力波动引发“冲击载荷”,使密封件与密封面出现间隙;双深位货叉的多级伸缩缸同步性差,也会造成局部压力集中,诱发漏油。

- 油液污染与变质:液压油长期使用后,混入粉尘、金属碎屑、水分等杂质,这些杂质会划伤密封件与缸筒内壁,破坏密封界面;同时,油液氧化变质后黏度下降、润滑性变差,无法形成有效油膜,加速密封件磨损。

- 油液加注不当:油液加注量过多会导致系统内压力过高,迫使油液从密封间隙溢出;加注量不足则会引发润滑不良,加剧部件磨损,间接导致漏油。

(三)机械部件磨损:密封面的“物理破坏”

双深位货叉的伸缩缸活塞杆、导向套、多级伸缩臂等机械部件磨损,是漏油的重要“物理诱因”:

- 活塞杆表面因长期摩擦或杂质刮擦出现划痕、凹陷,导致与密封件的配合间隙增大,油液沿划痕渗出;

- 导向套磨损后定位精度下降,活塞杆运行时出现偏斜,密封件受力不均产生“单边间隙”;

- 多级伸缩臂的衔接部位因安装误差或长期负载,出现轴孔配合松动,破坏原有的密封结构。

(四)维护保养缺失:问题积累的“温床”

多数漏油问题并非突发,而是长期维护缺失的必然结果:

- 日常巡检流于形式,未及时发现密封件轻微渗油、油液乳化、部件异响等早期信号;

- 未按周期更换液压油与滤芯,导致油液污染持续加剧;

- 润滑保养不到位,伸缩导轨、衔接销轴等部件润滑不足,间接增加密封件的摩擦负荷。

三、全流程管控:漏油治理与预防的实操方案

针对双深位伸缩货叉的漏油问题,需建立“应急处理-精准修复-常态预防”的全流程管控体系,实现“治已漏、防未漏”的目标。

(一)漏油发生后的应急处理:快速止损防扩散

漏油发生后,首要任务是控制风险范围,避免故障扩大:

1. 紧急停机断电:立即停止货叉作业并切断电源,防止液压系统继续加压导致漏油加剧,同时避免人员接触泄漏油液引发安全事故。

2. 定位漏点与风险评估:用清洁抹布擦拭泄漏区域,明确漏油点(如伸缩缸端盖、密封沟槽、液压管路接口等),观察漏油速度与油量,判断是“轻微渗油”(油迹湿润无滴落)还是“严重泄漏”(油液持续滴落)。

3. 现场清理与防护:用吸油棉吸收泄漏油液,在泄漏区域周围设置警示标识,防止人员滑倒;若油液滴落至货物或货架,需及时擦拭清洁,避免污染或腐蚀。

4. 临时处置与报修:轻微渗油可临时涂抹密封胶(如耐油硅酮胶)封堵,待作业间隙再彻底修复;严重泄漏需立即联系维修人员,禁止设备带“病”运行。

(二)漏油点的精准修复:对症施策除隐患

根据漏点位置与根源,采取针对性修复措施,确保彻底解决问题:

1. 密封件更换修复:若确定为密封件失效,需拆卸相关部件(如伸缩缸端盖、管路接头),清理密封沟槽内的杂质与老化密封残留物;选用与原规格一致、材质适配的密封件(高压工况优先选氟橡胶,普通工况可选丁腈橡胶),安装前在密封件表面涂抹薄层液压油润滑,避免安装划伤;安装后需检查密封件是否贴合、无扭曲。

2. 液压系统调试修复:若为压力异常,需用压力表检测系统压力,清洗或更换溢流阀、减压阀等压力控制元件,将压力调节至额定范围(需参考货叉设备手册);若油液污染,需彻底排空旧油,清洗油箱、滤油器、油管,更换新的液压油(油液型号需匹配系统要求,如抗磨液压油L-HM 46),并更换滤芯。

3. 机械部件修复:活塞杆表面轻微划痕可采用珩磨或电镀技术修复,严重磨损则需更换活塞杆;导向套磨损需更换新件并重新校准定位;衔接部位松动需紧固螺栓或更换销轴,并重新密封处理。

4. 管路接口修复:液压管路接口漏油多因接头松动或密封垫损坏,需拆卸接头,更换老化密封垫,按规定扭矩紧固接头(避免过紧导致螺纹损坏)。

(三)常态化预防:构建漏油“防火墙”

预防是治理漏油的核心,需通过“选型优化、维护升级、人员赋能”实现长效管控:

1. 源头选型:匹配工况降风险

- 采购双深位伸缩货叉时,明确告知供应商仓储环境(温度、湿度、粉尘浓度)、负载重量、作业频率等参数,要求密封件选用耐油、耐磨损、抗老化的材质,液压元件选用高精度品牌产品(如力士乐、派克);

- 验收设备时,重点检查密封件安装精度、液压系统压力稳定性、机械部件配合间隙,避免因设备先天缺陷埋下漏油隐患。

2. 维护升级:全周期管控关键点

- 日常巡检标准化:制定《货叉每日巡检表》,明确检查项目:密封件有无渗油、油液液位与颜色(正常为淡黄色,乳化呈乳白色、变质呈深褐色)、活塞杆表面有无划痕、液压管路有无变形破损;发现异常立即记录并处理。

- 定期保养制度化:按设备手册规定周期(通常每300-500小时)更换液压油与滤芯,更换前需排空旧油并清洗油箱;每100-200小时检查密封件状态,对接近使用寿命的密封件提前更换;每50小时对伸缩导轨、衔接销轴等部件加注锂基润滑脂,减少机械摩擦。

- 油液管理精细化:建立液压油台账,记录加注时间、型号、数量;存放油液时密封避光,避免杂质混入;定期(每6个月)对油液进行化验,检测黏度、水分、杂质含量,不符合标准立即更换。

3. 人员赋能:提升操作与维护能力

- 对操作人员开展培训,规范货叉操作流程(如避免急停、急伸导致的压力冲击,禁止超载作业);

- 对维护人员进行技术培训,涵盖密封件更换、液压系统调试、机械部件修复等实操技能,确保能快速定位与解决漏油问题;

- 建立故障案例库,记录每次漏油的原因、处理方法与效果,形成经验共享机制。

四、结语

仓储双深位伸缩货叉的漏油问题,本质是“设备特性、工况环境、维护管理”多重因素共同作用的结果。解决这一问题,既需在漏油发生时精准施策、快速修复,更需立足长远,从选型、维护、人员等维度构建常态化预防体系。唯有将“治”与“防”紧密结合,才能最大限度减少漏油隐患,保障双深位伸缩货叉的稳定运行,为智能仓储系统的高效运转奠定坚实基础。

- 相关产品

-

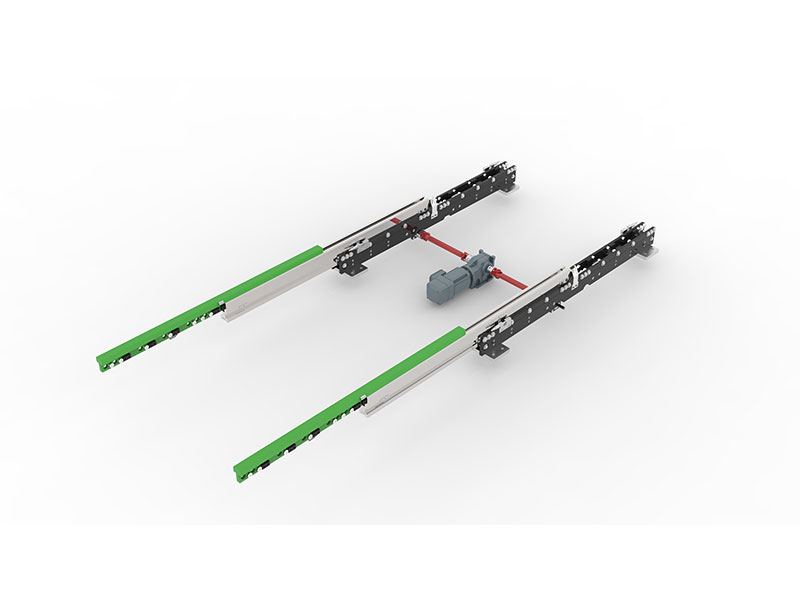

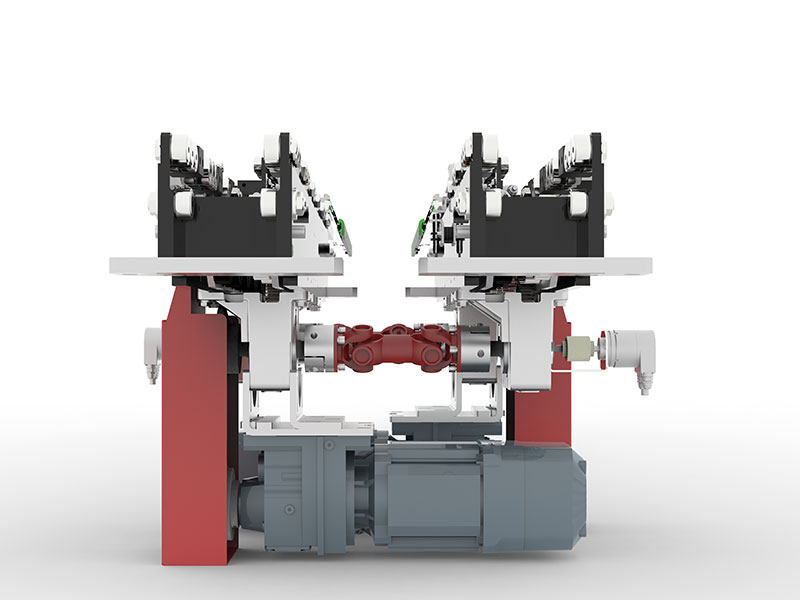

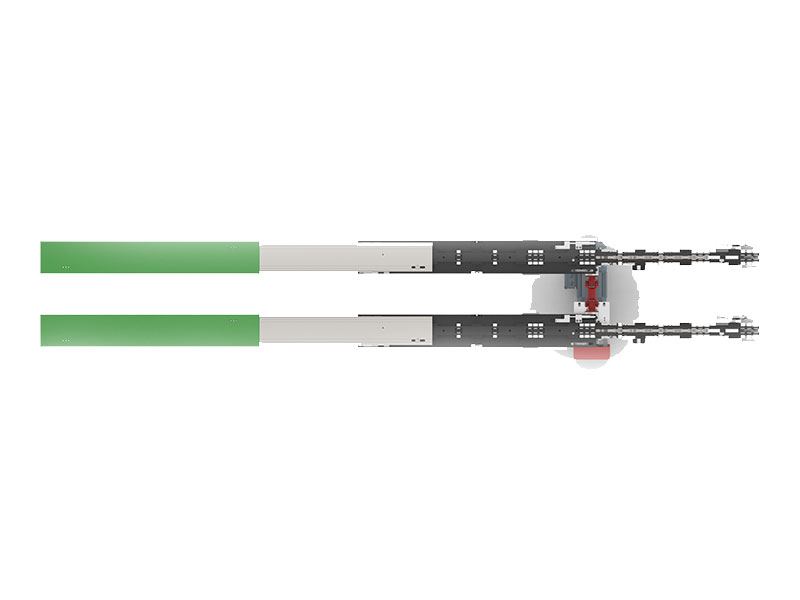

单电机伸缩货叉单电机伸缩货叉是智能仓储核心执行部件,单电机驱动、结构精简,高精度(±2mm)、低耗耐用,适配堆垛机 / AGV / 自动化立体仓库,中小负载(≤1500kg)仓储优选。查看详情

-

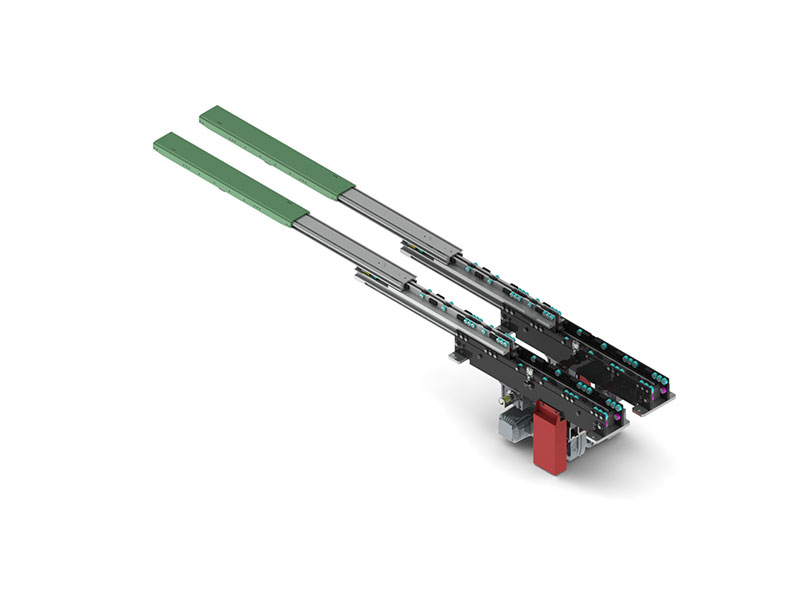

堆垛机双深位伸缩货叉堆垛机双深位伸缩货叉是一种高效、稳定、智能化的物料移载机构,它在自动化立体仓库和智能仓储系统中发挥着重要作用。通过不断优化设计和提高技术水平,堆垛机双深位伸缩货叉将继续为仓储和物流行业的发展做出贡献。查看详情

-

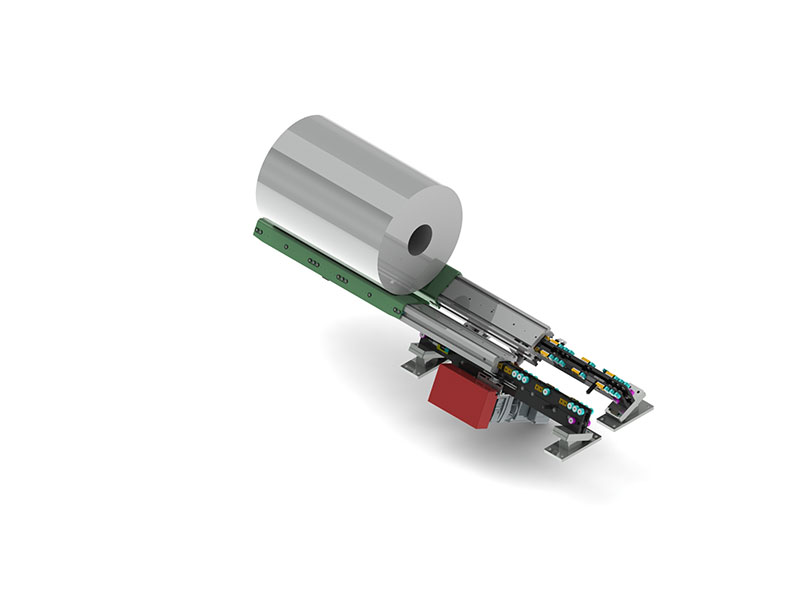

卷状物伸缩叉卷状物体伸缩货叉是一种专为卷状货物(如卷材、布匹、纸张、金属卷料等)设计的自动化搬运装置,广泛应用于物流仓储、制造业、印刷、纺织等行业。其核心功能是通过伸缩机构实现卷状货物的精准抓取、搬运、堆垛及存取作业,结合自动化控制系统可显著提升仓储作业效率与安全性。查看详情

- 相关案例

-

半导体行业智能化立体仓库解决方案

半导体行业智能化立体仓库解决方案智能化立体仓库解决方案旨在提高半导体产品的存储效率、降低运营成本,并确保产品的质量和安全。该方案通过集成堆垛机、自动化输送系统、智能货架、仓库管理系统(WMS)等关键组件,实现货物的快速存取、精准定位和高效管理。

-

四向穿梭车智能化立体仓库解决方案

四向穿梭车智能化立体仓库解决方案四向穿梭车智能化立体仓库解决方案融合硬件设备与智能系统,实现高密度存储、自动化作业,大幅提升空间利用率与效率,降低人工及运营成本,适配电商、制造等多行业,助力仓储数字化升级。

-

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案全场景伸缩货叉智能化系统解决方案以 “感知 - 决策 - 执行” 闭环为核心,集成伺服驱动、多维度感知与 AI 算法,适配仓储、制造、冷链等多场景。实现毫米级定位、效率提升 30%-50%,兼具预测性维护与柔性适配,赋能物流供应链降本增效。

-

堆垛机单电机双深位伸缩货叉整体解决方案

堆垛机单电机双深位伸缩货叉整体解决方案堆垛机单电机双深位伸缩货叉智能化方案,以单电机驱动降能耗、双深位设计提仓储密度,搭配智能控制与故障预测,适配电商 / 制造业 / 冷链,实现存储容量升 50%、能耗降 25%、故障停机减 90%,助力立体仓库高效运营。