堆垛机伸缩货叉如何设计呢?

在自动化立体仓库系统中,堆垛机作为核心搬运设备,其作业效率与精度直接决定了整个仓储系统的运行效能,而伸缩货叉作为堆垛机实现货物存取的核心执行机构,更是重中之重。伸缩货叉的设计需兼顾负载能力、伸缩速度、定位精度、运行稳定性及使用寿命等多重需求,是一项融合机械结构、驱动控制与材料科学的系统工程。本文将从设计原理出发,深入剖析伸缩货叉设计的关键要素与优化方向,为相关工程实践提供参考。

一、堆垛机伸缩货叉的设计原理与分类

伸缩货叉的核心功能是通过“多级伸缩”结构,在堆垛机立柱与货架货位之间建立可调节的“取货通道”,实现货物在不同位置的转移。其设计原理基于“嵌套式滑动”,通过各级叉体的相对运动,将叉体总长度延伸至目标货位,或收缩至堆垛机本体以减少空间占用。

根据伸缩级数与结构特点,主流的伸缩货叉可分为以下两类,不同类型的设计侧重点存在显著差异:

分类依据 | 类型 | 结构特点 | 适用场景 |

伸缩级数 | 二级伸缩货叉 | 由固定叉(一级叉)和活动叉(二级叉)组成,固定叉与堆垛机载货台连接,活动叉通过驱动机构沿固定叉滑动,最大伸缩量为活动叉长度 | 适用于货位深度较浅、作业频率中等的场景,如中小型立体仓库、轻型货物存储(单叉负载通常≤1000kg) |

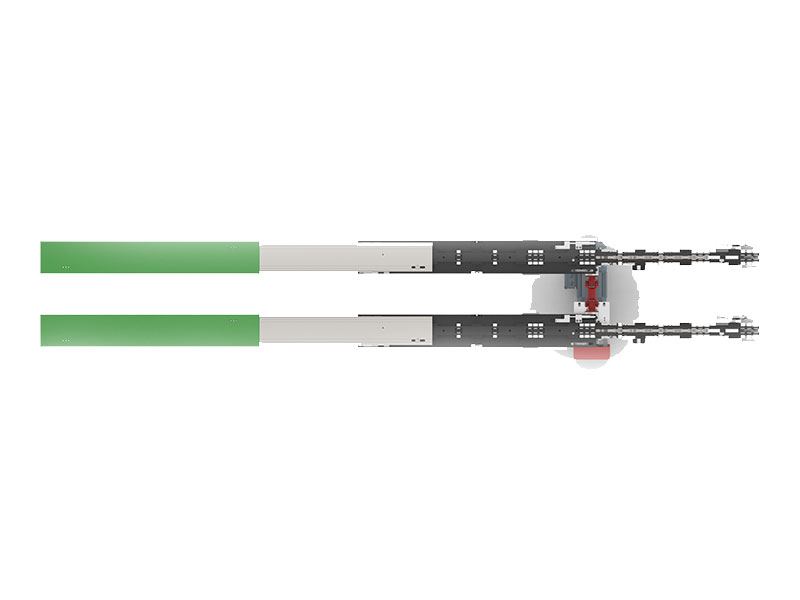

伸缩级数 | 三级伸缩货叉 | 在二级结构基础上增加 “三级叉”(最外层叉体),通过链条或齿轮传动实现三级叉相对于二级叉的滑动,最大伸缩量可达三级叉长度,总延伸长度更长 | 适用于货位深度深、需要跨巷道作业的场景,如大型自动化立体仓库、重型货物存储(单叉负载可≥2000kg),能有效减少堆垛机运行行程,提升效率 |

二、伸缩货叉设计的关键核心要素

伸缩货叉的设计需围绕“可靠取货、精准定位、稳定运行”三大目标展开,涉及结构、驱动、导向、强度、控制等多个维度,每个环节的设计合理性均直接影响最终性能。

(一)结构设计:承载与伸缩的基础

结构设计是伸缩货叉的骨架,需同时满足“高强度”与“轻量化”的矛盾需求——既要承受货物重量与运动惯性,又要减少自身重量以降低驱动能耗、提升响应速度。

1. 叉体材料选择:叉体作为主要承重部件,需具备高抗弯强度、高韧性与良好的焊接性能。目前主流选择为**Q355B低合金高强度钢,其屈服强度达355MPa,相比普通Q235钢,在相同负载下可减少叉体截面尺寸,实现轻量化;对于重载(≥5000kg)场景,可采用NM450耐磨钢,增强叉体表面抗磨损能力,延长使用寿命。

2. 叉体截面优化:叉体截面通常设计为“U型”或“工字型”,通过有限元分析(如ANSYS、ABAQUS)优化截面参数。例如,U型叉体的侧板高度、厚度与底板宽度需匹配,确保在货物偏心负载(如货物重心偏离叉体中心)时,叉体最大挠度不超过行业标准(通常要求≤L/1000,L为叉体伸出长度)。以伸出长度2000mm的叉体为例,最大挠度需控制在2mm以内,避免货物倾斜或掉落。

3. 多级嵌套间隙控制:二级或三级叉体之间的嵌套间隙直接影响伸缩平稳性。间隙过大易导致叉体晃动,影响定位精度;间隙过小则会增加摩擦阻力,加速磨损。设计时需通过精密加工(如导轨面铣削精度控制在IT7级),将间隙控制在0.1-0.3mm,同时在滑动接触面涂抹耐磨润滑脂(如锂基润滑脂),减少摩擦损耗

(二)驱动系统设计:动力与精度的保障

驱动系统是伸缩货叉的“动力心脏”,需实现“快速伸缩”与“精准启停”的平衡,同时具备过载保护能力。目前主流驱动方式分为“链条传动”与“齿轮齿条传动”两类,各有适用场景。

驱动方式 | 结构组成 | 优势 | 劣势 | 适用场景 |

链条传动 | 电机(伺服 / 步进)、减速器、主动链轮、从动链轮、双排滚子链 | 传动平稳、成本较低、可适应较大中心距,链条张紧度易调节 | 传动精度受链条磨损影响,长期使用后可能出现 “跳齿”,需定期维护 | 二级伸缩货叉、中轻型负载(≤3000kg)、对定位精度要求中等的场景(定位误差≤±3mm) |

齿轮齿条传动 | 伺服电机、行星减速器、主动齿轮、齿条(固定于叉体) | 传动精度高(定位误差可≤±1mm)、响应速度快、寿命长,无链条松弛问题 | 成本较高,对安装精度要求高(齿轮与齿条啮合间隙需控制在 0.05-0.1mm) | 三级伸缩货叉、重型负载(≥3000kg)、对定位精度要求高的场景(如精密电子元件、医药仓储) |

此外,驱动系统需配备过载保护装置,如扭矩限制器——当货叉遇到障碍物(如货架变形、货物偏移)导致负载超过额定值120%时,扭矩限制器会切断动力传递,避免电机烧毁或叉体变形;同时,电机需搭配编码器(分辨率≥1000线),实时反馈叉体伸缩位置,实现闭环控制,确保启停时无冲击(通过S型加减速曲线优化,减少惯性力)。

(三)导向与定位设计:稳定与精准的关键

伸缩货叉在高速伸缩过程中(通常伸缩速度为0.5-1.5m/s),易受惯性力、偏载力影响产生偏移,因此需通过导向机构限制叉体运动方向,通过定位机构确保取货位置精准。

1. 导向机构设计:主流采用“滚轮导向”或“滑块导向”。

- 滚轮导向:在叉体两侧安装高精度滚轮(如深沟球轴承滚轮),滚轮沿固定叉的导轨槽滚动,摩擦系数小(≤0.02),适合高速伸缩场景;需确保滚轮与导轨槽的配合间隙均匀,避免“卡滞”。

- 滑块导向:采用耐磨铸铁滑块(如HT300)或工程塑料滑块(如PA6+GF30),滑块与导轨面滑动接触,承载能力强,适合重载场景;但需定期润滑,避免干摩擦导致滑块磨损过快。

2. 定位机构设计:定位精度是伸缩货叉的核心指标之一,需通过“粗定位+精定位”双重保障。

- 粗定位:通过伺服电机编码器实现位置反馈,确定叉体大致伸缩长度。

- 精定位:在叉体末端或固定叉上安装接近开关(如电感式接近开关,检测距离5-10mm)或激光测距传感器(精度≤±0.1mm),当叉体到达目标位置时,传感器触发信号,控制电机紧急制动,确保定位误差符合要求(通常为±1-3mm,具体根据货物尺寸调整)。

(四)强度与可靠性设计:寿命与安全的底线

伸缩货叉在运行中需承受静态负载(货物重量)、动态负载(启动/制动惯性力)与冲击负载(如货物放置时的碰撞),因此必须通过强度校核与可靠性设计,确保长期安全运行。

1. 强度校核:采用有限元分析对叉体进行静力学与动力学分析。

- 静力学分析:模拟叉体满载伸出时的应力分布,确保最大应力不超过材料屈服强度的80%(安全系数≥1.25),避免永久变形。

- 动力学分析:模拟叉体启动、制动时的惯性力,分析叉体振动频率,避免与堆垛机其他部件产生共振(共振频率需远离工作频率±20%以上)。

2. 可靠性设计:关键部件需采用“冗余设计”或“高寿命设计”。

- 驱动链条采用“双排链”,即使单排链断裂,另一排链仍可临时承载,避免货物坠落。

- 轴承、滚轮等易损件选用知名品牌(如SKF、NSK),并根据使用寿命公式(L10寿命)计算更换周期,确保平均无故障时间(MTBF)≥10000小时。

- 叉体表面采用“抛丸除锈+静电喷涂”工艺,涂层厚度≥60μm,增强防锈能力,适应仓库潮湿环境(湿度≤85%)。

三、伸缩货叉设计的优化方向

随着自动化立体仓库向“高速度、高高度、高负载”方向发展,伸缩货叉设计需不断优化,以满足更高需求。

1. 轻量化优化:采用“高强度铝合金”(如6061-T6)替代部分钢材,减少叉体重量(可减重30%以上),降低驱动能耗;同时,通过拓扑优化技术,在叉体非承重区域设计“镂空结构”,在不降低强度的前提下进一步减重。

2. 智能化升级:集成“视觉传感器”(如CCD相机),实时检测货物位置与姿态,自动调整叉体伸缩长度与角度,适应货物偏移场景;通过物联网(IoT)技术,实时监测叉体应力、温度、轴承磨损等数据,实现预测性维护,减少停机时间。

3. 静音化设计:在链条与链轮啮合处加装“尼龙降噪垫”,在滚轮与导轨之间涂抹静音润滑脂,降低运行噪音(目标噪音≤70dB),改善仓库作业环境。

四、结语

堆垛机伸缩货叉的设计是一项“细节决定成败”的工程,需在结构、驱动、导向、强度等多个维度进行系统性考量,同时结合应用场景(如负载、货位深度、精度要求)进行定制化设计。未来,随着材料技术、控制技术与智能化技术的发展,伸缩货叉将朝着“更轻、更快、更准、更智能”的方向迈进,为自动化立体仓库的高效运行提供更坚实的支撑。在实际设计过程中,还需通过样机试制、性能测试(如负载测试、寿命测试、精度测试)与现场调试,不断验证与优化设计方案,确保产品满足实际应用需求。

- 相关产品

-

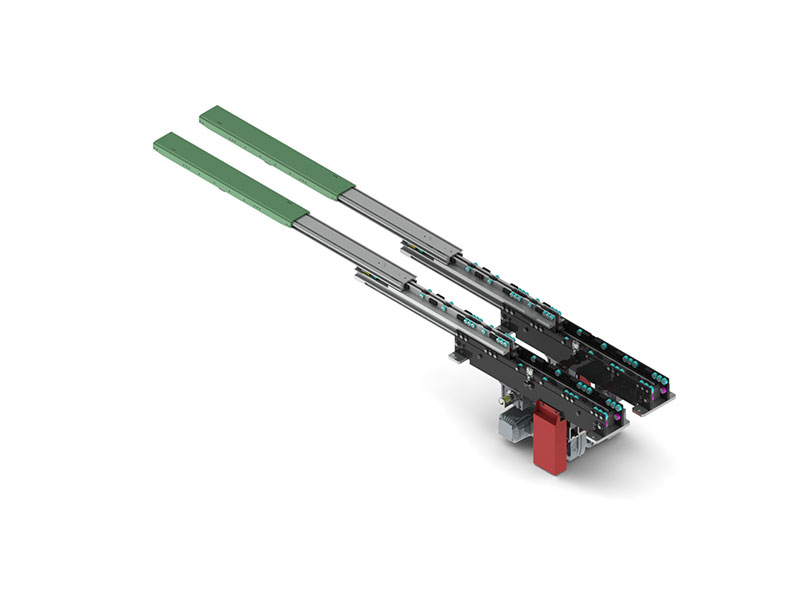

单电机伸缩货叉单电机伸缩货叉是智能仓储核心执行部件,单电机驱动、结构精简,高精度(±2mm)、低耗耐用,适配堆垛机 / AGV / 自动化立体仓库,中小负载(≤1500kg)仓储优选。查看详情

-

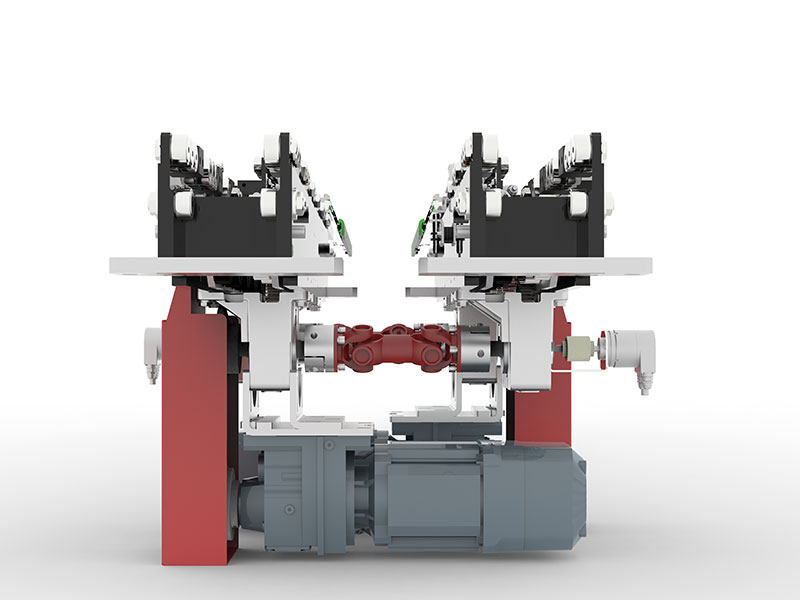

堆垛机双深位伸缩货叉堆垛机双深位伸缩货叉是一种高效、稳定、智能化的物料移载机构,它在自动化立体仓库和智能仓储系统中发挥着重要作用。通过不断优化设计和提高技术水平,堆垛机双深位伸缩货叉将继续为仓储和物流行业的发展做出贡献。查看详情

-

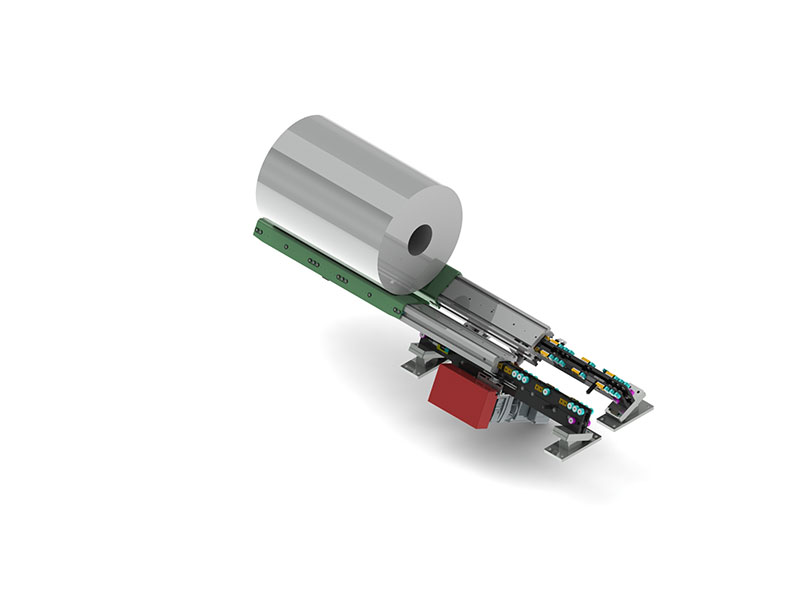

卷状物伸缩叉卷状物体伸缩货叉是一种专为卷状货物(如卷材、布匹、纸张、金属卷料等)设计的自动化搬运装置,广泛应用于物流仓储、制造业、印刷、纺织等行业。其核心功能是通过伸缩机构实现卷状货物的精准抓取、搬运、堆垛及存取作业,结合自动化控制系统可显著提升仓储作业效率与安全性。查看详情

- 相关案例

-

半导体行业智能化立体仓库解决方案

半导体行业智能化立体仓库解决方案智能化立体仓库解决方案旨在提高半导体产品的存储效率、降低运营成本,并确保产品的质量和安全。该方案通过集成堆垛机、自动化输送系统、智能货架、仓库管理系统(WMS)等关键组件,实现货物的快速存取、精准定位和高效管理。

-

四向穿梭车智能化立体仓库解决方案

四向穿梭车智能化立体仓库解决方案四向穿梭车智能化立体仓库解决方案融合硬件设备与智能系统,实现高密度存储、自动化作业,大幅提升空间利用率与效率,降低人工及运营成本,适配电商、制造等多行业,助力仓储数字化升级。

-

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案全场景伸缩货叉智能化系统解决方案以 “感知 - 决策 - 执行” 闭环为核心,集成伺服驱动、多维度感知与 AI 算法,适配仓储、制造、冷链等多场景。实现毫米级定位、效率提升 30%-50%,兼具预测性维护与柔性适配,赋能物流供应链降本增效。

-

堆垛机单电机双深位伸缩货叉整体解决方案

堆垛机单电机双深位伸缩货叉整体解决方案堆垛机单电机双深位伸缩货叉智能化方案,以单电机驱动降能耗、双深位设计提仓储密度,搭配智能控制与故障预测,适配电商 / 制造业 / 冷链,实现存储容量升 50%、能耗降 25%、故障停机减 90%,助力立体仓库高效运营。