如何正确使用堆垛机自动货叉?

在自动化立体仓库(AS/RS)体系中,堆垛机作为核心搬运设备,承担着货物出入库、货架间转运的关键任务,而自动货叉则是堆垛机实现“取、放、运”精准动作的执行终端。其运行精度与操作规范性直接影响仓库的作业效率、货物安全及设备使用寿命。本文将从操作前准备、核心操作流程、安全注意事项及日常维护四个维度,详解堆垛机自动货叉的正确使用方法。

一、操作前:全面检查与系统调试

“工欲善其事,必先利其器”,操作前的全方位检查是确保自动货叉安全运行的基础,需覆盖设备状态、系统参数及作业环境三大核心模块。

(一)设备外观与机械部件检查

1. 货叉本体检查:观察货叉梁、叉齿是否存在变形、裂纹、磨损过度等问题,重点检查叉齿顶端的导向轮、滚轮是否转动灵活,无卡顿或异响;检查货叉伸缩滑轨的润滑情况,确保滑轨表面无油污堆积、无异物卡阻。

2. 连接与紧固检查:逐一核查货叉与堆垛机立柱、伸缩驱动机构的连接螺栓、销轴是否松动,链条或同步带的张紧度是否适中,避免因连接失效导致作业中货叉脱落或伸缩不畅。

3. 安全装置检查:确认货叉两侧的侧移限位开关、伸缩极限传感器是否完好,红外防撞装置、货物检测光电传感器是否能正常触发报警,安全警示灯、蜂鸣器是否处于有效工作状态。

(二)电气与控制系统调试

1. 电路与动力检查:接通电源后,检查货叉驱动电机、液压泵站(若为液压式货叉)的供电线路是否绝缘良好,无破损、老化现象;通过控制柜显示屏确认电机电流、电压等参数处于正常范围。

2. 参数校准与测试:根据待作业货物的尺寸(长度、宽度、高度)及重量,在堆垛机控制系统中录入货叉伸缩行程、侧移距离、起升高度等参数;执行“空载测试”,操作货叉完成伸缩、侧移、升降等单动作及复合动作,验证动作精度与响应速度是否符合要求,确保货叉定位误差控制在±5mm以内。

(三)作业环境与货物确认

1. 环境清理:清理货叉作业区域及货架货位内的异物(如托盘碎片、工具、包装材料等),检查货架横梁、货位导轨是否平整,避免货物存取时发生碰撞。

2. 货物适配性检查:确认货物托盘规格与货叉叉距匹配(通常叉距可根据标准托盘尺寸调节),货物堆放整齐、重心居中,无超宽、超高、超重情况——严禁超过货叉额定载荷(通常标注于货叉本体或控制柜),否则易导致货叉变形或堆垛机失稳。

二、操作中:精准执行与流程管控

堆垛机自动货叉的作业流程主要包括“取货”“转运”“放货”三个核心环节,每个环节需严格遵循操作规范,实现“精准定位、平稳动作、安全交接”。(一)取货环节:定位→伸缩→承载→收回

1. 精准定位:通过堆垛机激光测距仪或二维码定位系统,将货叉移动至待取货的托盘下方,确保货叉叉齿与托盘叉孔对齐,货叉前端距离托盘底部间隙控制在10-20mm。

2. 平稳伸缩:启动货叉伸缩指令,货叉沿滑轨匀速伸出,直至叉齿完全插入托盘叉孔(插入深度不小于托盘长度的2/3),此时货物检测传感器应反馈“货物到位”信号。

3. 承载起升:确认货叉承载货物后,启动起升机构,将货物提升至高于货架横梁或转运高度(通常提升100-200mm即可),避免货物在转运中与货架发生摩擦。

4. 收回货叉:待货物完全脱离货位后,控制货叉匀速收回至初始位置,同时观察控制柜参数,确保起升高度、货叉位置无异常波动。

(二)转运环节:稳速→避障→监控

1. 平稳转运:堆垛机带动货叉及货物沿巷道导轨移动时,需控制运行速度(空载时可设为高速,重载时应降至中低速),避免急加速、急减速导致货物晃动或重心偏移。

2. 自动避障:依赖堆垛机的巷道防碰撞系统,若遇巷道内有障碍物(如维修人员、掉落货物),红外传感器触发报警,设备自动停机,待障碍清除后重新启动。

3. 实时监控:操作人员需通过监控屏幕实时观察货物状态及货叉参数,重点关注货叉负载变化、起升高度稳定性,若出现异响、震动或参数异常,立即执行“紧急停止”指令。

(三)放货环节:定位→对准→下放→收回

1. 货位定位:将货叉及货物转运至目标货位前方,通过货位识别系统实现精准对位,确保货叉叉齿与货位导轨对齐,偏差不超过5mm。

2. 缓慢下放:启动起升机构,将货物缓慢下放至货架横梁或指定位置,待货物完全接触支撑面后,停止下放动作,此时货叉处于“无负载”状态。

3. 收回货叉:确认货物放置平稳后,控制货叉匀速收回,收回过程中需观察货叉与货物、货架是否存在干涉,直至货叉完全脱离货位并回到初始位置。

三、操作后:停机规范与现场整理

作业完成后的设备归位与环境整理,是延长货叉使用寿命、保障后续作业安全的重要环节,需形成标准化闭环流程。

1. 设备归位:将货叉收回至最短状态,起升机构降至最低位置,堆垛机行驶至巷道起始端(或指定停机位),关闭货叉驱动电源及堆垛机总电源。

2. 现场清理:清理货叉表面的灰尘、油污及货物残留(如包装碎屑、液体污渍),若货叉沾染腐蚀性物质,需用中性清洁剂擦拭后晾干。

3. 记录与交接:在设备运行日志中详细记录本次作业的货叉运行状态、异常情况(如异响、定位偏差)及处理结果,若发现设备故障,立即标注“待维修”并通知运维人员,严禁“带病运行”。

四、核心安全注意事项与运维要点

(一)安全操作红线

- 严禁在货叉承载货物时进行人员攀爬、站立或货物堆叠,避免货物坠落伤人。

- 作业过程中若需进入巷道维修,必须执行“挂牌上锁”制度,切断堆垛机及货叉电源,防止误操作启动设备。

- 遇到突发情况(如停电、传感器失效),立即启用手动应急装置(如手动泵)将货叉收回、货物下放,禁止强行拖拽货叉。

- 操作人员需经专项培训合格后方可上岗,熟悉设备应急处理流程,严禁非授权人员操作控制系统。

(二)日常维护与保养

1. 润滑维护:每周对货叉伸缩滑轨、导向轮轴承、链条等运动部件加注专用润滑油(如锂基润滑脂),每月清理滑轨油污,确保润滑到位且无杂质堆积。

2. 传感器校准:每月对货叉定位传感器、货物检测传感器进行校准,通过标准托盘模拟作业验证检测精度,避免因传感器漂移导致定位误差。

3. 易损件更换:每季度检查叉齿磨损情况,若磨损量超过原厚度的10%,立即更换叉齿;定期更换驱动电机碳刷、液压油(液压式货叉),确保动力系统稳定。

4. 年度检修:每年联合设备厂家对货叉进行全面检测,包括叉齿强度测试、驱动机构性能评估、控制系统兼容性检查,及时更换老化部件,确保设备符合安全运行标准。

结语

堆垛机自动货叉的正确使用,是自动化立体仓库高效运转的“最后一公里”。从操作前的细致检查,到作业中的精准管控,再到操作后的规范运维,每个环节的标准化执行,不仅能提升货物存取效率、降低破损率,更能最大限度延长设备寿命,保障作业安全。唯有将“规范操作”深植于每一步流程,才能充分发挥自动货叉在智能仓储中的核心价值。

- 相关产品

-

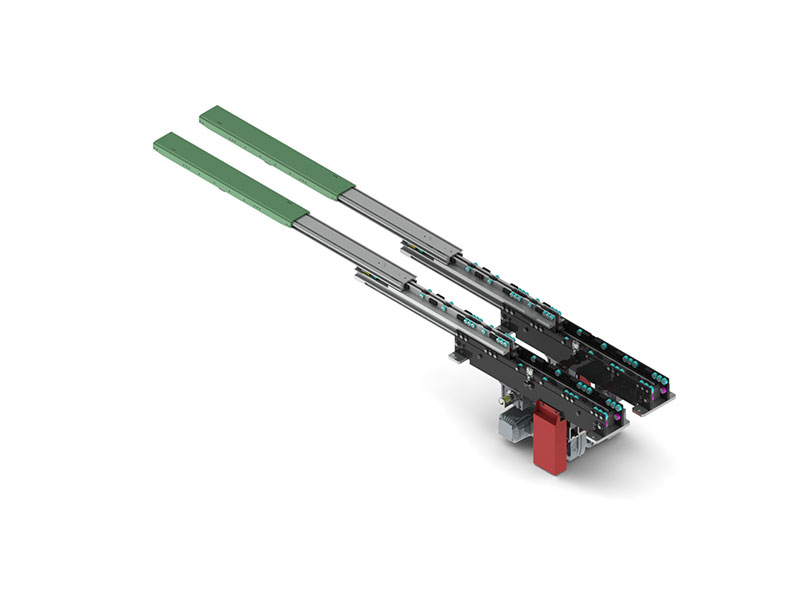

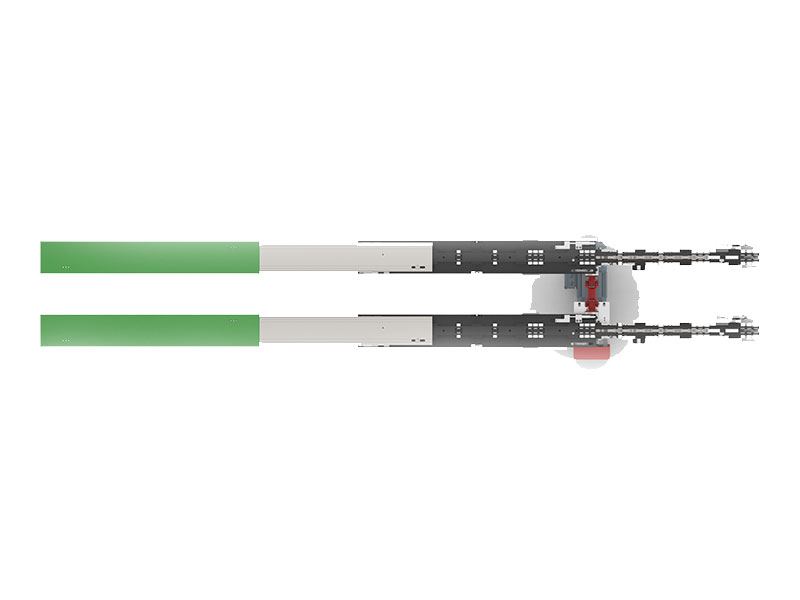

单电机伸缩货叉单电机伸缩货叉是智能仓储核心执行部件,单电机驱动、结构精简,高精度(±2mm)、低耗耐用,适配堆垛机 / AGV / 自动化立体仓库,中小负载(≤1500kg)仓储优选。查看详情

-

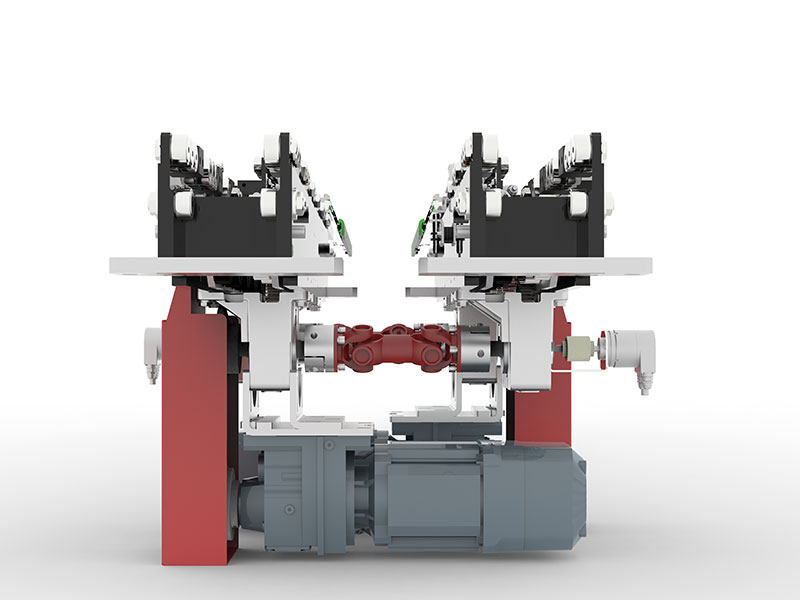

堆垛机双深位伸缩货叉堆垛机双深位伸缩货叉是一种高效、稳定、智能化的物料移载机构,它在自动化立体仓库和智能仓储系统中发挥着重要作用。通过不断优化设计和提高技术水平,堆垛机双深位伸缩货叉将继续为仓储和物流行业的发展做出贡献。查看详情

-

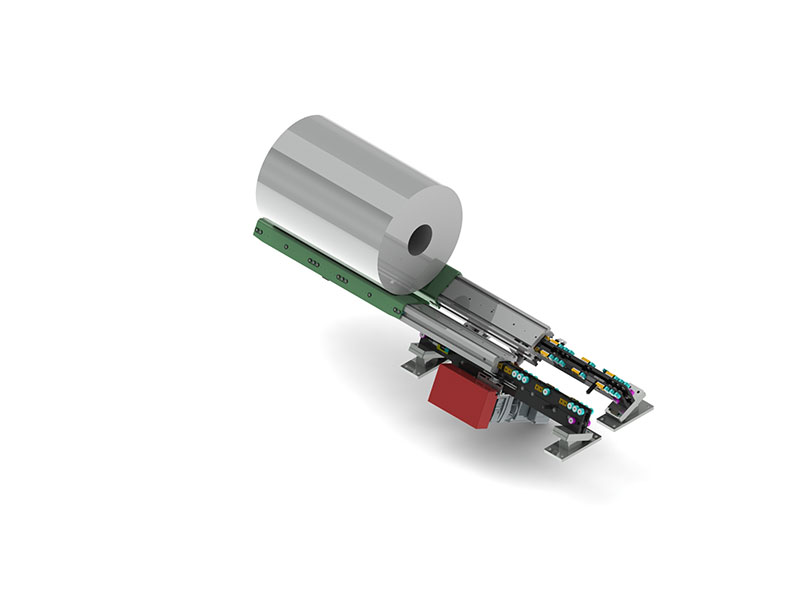

卷状物伸缩叉卷状物体伸缩货叉是一种专为卷状货物(如卷材、布匹、纸张、金属卷料等)设计的自动化搬运装置,广泛应用于物流仓储、制造业、印刷、纺织等行业。其核心功能是通过伸缩机构实现卷状货物的精准抓取、搬运、堆垛及存取作业,结合自动化控制系统可显著提升仓储作业效率与安全性。查看详情

- 相关案例

-

半导体行业智能化立体仓库解决方案

半导体行业智能化立体仓库解决方案智能化立体仓库解决方案旨在提高半导体产品的存储效率、降低运营成本,并确保产品的质量和安全。该方案通过集成堆垛机、自动化输送系统、智能货架、仓库管理系统(WMS)等关键组件,实现货物的快速存取、精准定位和高效管理。

-

四向穿梭车智能化立体仓库解决方案

四向穿梭车智能化立体仓库解决方案四向穿梭车智能化立体仓库解决方案融合硬件设备与智能系统,实现高密度存储、自动化作业,大幅提升空间利用率与效率,降低人工及运营成本,适配电商、制造等多行业,助力仓储数字化升级。

-

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案全场景伸缩货叉智能化系统解决方案以 “感知 - 决策 - 执行” 闭环为核心,集成伺服驱动、多维度感知与 AI 算法,适配仓储、制造、冷链等多场景。实现毫米级定位、效率提升 30%-50%,兼具预测性维护与柔性适配,赋能物流供应链降本增效。

-

堆垛机单电机双深位伸缩货叉整体解决方案

堆垛机单电机双深位伸缩货叉整体解决方案堆垛机单电机双深位伸缩货叉智能化方案,以单电机驱动降能耗、双深位设计提仓储密度,搭配智能控制与故障预测,适配电商 / 制造业 / 冷链,实现存储容量升 50%、能耗降 25%、故障停机减 90%,助力立体仓库高效运营。