双深位伸缩货叉的结构有哪些?

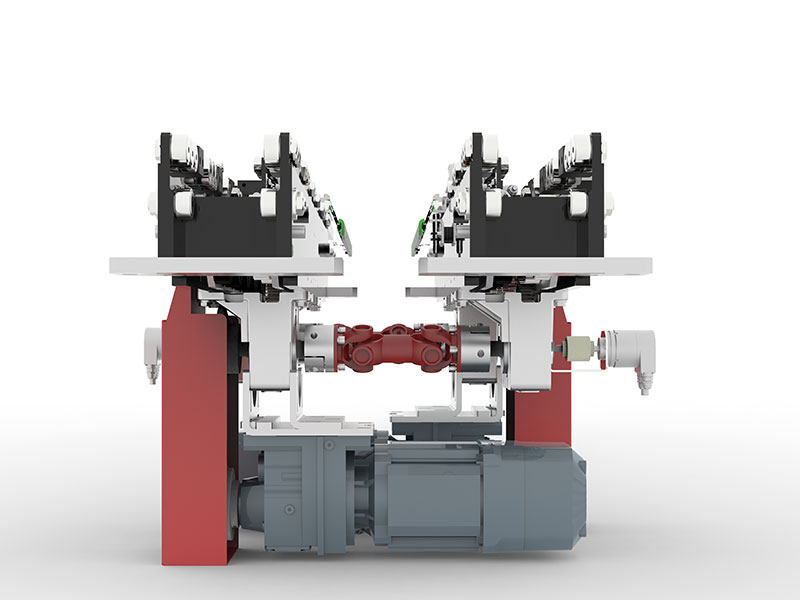

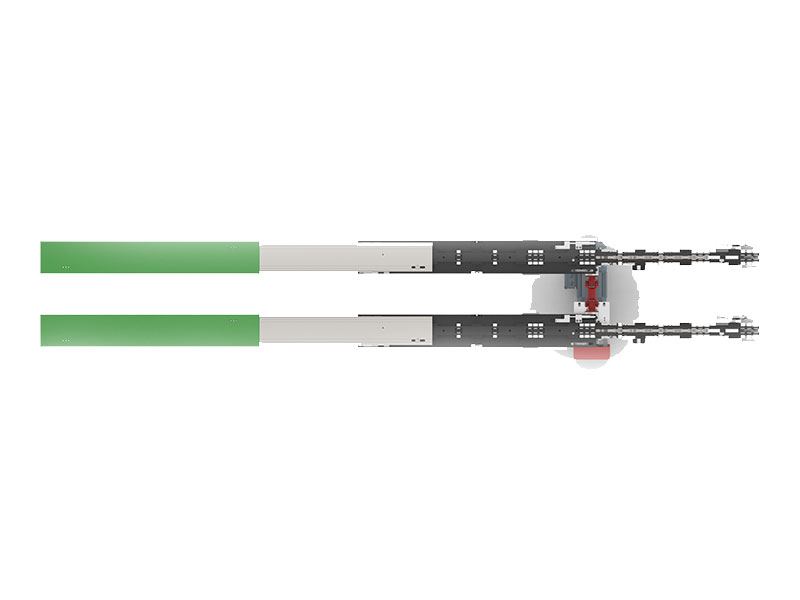

双深位伸缩货叉是自动化立体仓库、智能物流系统中实现“双深位存储”(即货架同一货位深度方向可存放两个托盘)的核心执行部件,其结构设计需满足**双向伸缩、精准定位、稳定承重**三大核心需求。整体结构可拆解为“基础支撑模块”“伸缩驱动模块”“导向限位模块”“安全防护模块”四大类,具体组成及功能如下:

一、基础支撑模块:承载与结构基础

基础支撑模块是货叉的“骨架”,负责承载货物重量、连接设备主体(如堆垛机立柱、AGV车体),核心部件包括:

1. 固定叉(一级叉/母叉)

- 结构形态:通常为“U型”或“工字型”钢结构,采用高强度钢板焊接成型,底部预留与设备主体(如堆垛机滑架)的连接接口(螺栓孔、定位销)。

- 核心功能:作为整个伸缩货叉的固定基座,承载二级叉、三级叉及货物的总重量,是所有伸缩动作的“基准载体”。

- 设计要点:需具备极高的刚性和抗弯曲能力,表面常做防锈处理(如喷漆、镀锌),部分高精度场景会加工导轨安装面(保证导向精度)。

2. 中间叉(二级叉/子叉)

- 结构形态:同样为钢结构,截面尺寸小于固定叉(可嵌套在固定叉内部滑动),两侧或底部会加工与固定叉、三级叉匹配的导轨槽。

- 核心功能:作为“过渡伸缩层”,连接固定叉与三级叉,实现“分段伸缩”——当固定叉不动时,中间叉先伸出,再带动三级叉伸出,最终达到“双深位”所需的总伸缩长度。

- 设计要点:重量需轻量化(减少驱动负载),同时保证与固定叉、三级叉的滑动配合间隙(通常控制在0.1-0.3mm,避免卡顿)。

3. 伸缩叉(三级叉/末级叉)

- 结构形态:截面尺寸最小,可完全嵌套在中间叉内,前端设计有“托盘叉齿”(L型或直角型,匹配标准托盘的叉孔),部分型号会预留货物检测传感器的安装位。

- 核心功能:直接插入托盘底部,承担“取货/放货”的最终动作,是与货物直接接触的部件。

- 设计要点:叉齿前端需做“圆弧倒角”(避免划伤托盘),表面可做耐磨处理(如淬火、喷涂陶瓷涂层),承重面需保证水平度(防止货物倾斜)。

二、伸缩驱动模块:动力与传动核心

驱动模块是货叉实现“多级伸缩”的动力来源,需保证伸缩速度稳定、定位精度高(通常误差≤5mm),核心部件包括:

1. 驱动电机

- 类型:多采用**伺服电机**(精准控制转速和位置)或**步进电机**(低成本场景),功率根据货叉承重(通常500kg-3000kg)匹配(0.75kW-3kW)。

- 功能:提供伸缩动力,通过编码器实时反馈电机转速,配合控制系统实现“精准启停”(避免惯性导致的超程)。

2. 传动机构

双深位货叉的传动机构多为“链条-链轮”或“齿轮-齿条”组合,两种方案各有侧重:

- 链条传动:核心部件为精密滚子链、双节距链轮,优势是承载能力强、耐冲击、维护成本低,适用于中重型货物(1000kg以上)存储场景。

- 齿轮齿条传动:核心部件为高精度直齿轮、齿条,优势是传动精度高、噪音小、无打滑问题,适用于轻型或高精度需求场景(如电子件、精密仪器存储)。

此外,为实现“多级同步伸缩”,传动机构会专门设计“倍速结构”——例如中间叉的伸出速度是三级叉的1/2,通过速度匹配确保两级叉体伸缩协调,避免出现卡顿或错位。

3. 减速器

- 类型:多与驱动电机集成,常用**行星减速器**(体积小、扭矩大,适配多数场景)或**蜗轮蜗杆减速器**(适合低速大扭矩场景,如重型货物搬运)。

- 功能:降低电机输出转速、提升扭矩,满足货叉“低速稳定伸缩”的需求(通常伸缩速度控制在0.2-0.5m/s,平衡效率与安全性)。

三、导向限位模块:保证伸缩精度与安全

导向限位模块用于约束货叉伸缩方向、防止超程或偏移,是确保“双深位定位精准”的关键,核心部件包括:

1. 导向滚轮/滑块

- 安装位置:固定叉与中间叉之间、中间叉与三级叉之间,通常每侧安装2-4组,形成对称支撑。

- 类型与特点:

- 滚轮:采用轴承钢材质,配合导轨槽滑动,摩擦阻力小、适配较高伸缩速度,是主流选择;

- 滑块:采用耐磨尼龙或聚四氟乙烯材质,静音效果好、缓冲性强,适合低速、对噪音敏感的场景(如医药仓库)。

- 功能:限制货叉在“上下”“左右”方向的偏移,确保伸缩动作沿预设直线进行,避免因货物偏心导致的叉体扭曲或倾斜。

2. 行程限位开关

- 类型:主流为**光电传感器**(非接触式,无机械磨损、寿命长,精度可达±1mm),部分低成本场景会用**机械限位开关**(接触式,结构简单、成本低)。

- 安装位置:

- 收缩限位:安装在固定叉末端,用于检测中间叉、三级叉是否完全收回,防止叉体未归位时设备移动导致碰撞;

- 伸出限位:安装在中间叉末端,用于检测三级叉是否伸出至“双深位”指定位置(即第二个托盘的存放深度),避免超程导致叉体脱落或撞击货架。

- 功能:当货叉伸缩至极限位置时,限位开关触发信号,控制系统立即停止电机,实现“硬防护”,防止设备损坏。

3. 导轨

- 结构形态:分为与叉体一体成型的“U型槽导轨”(加工便捷、刚性强)和单独安装的“矩形导轨”(适配高精度调整需求),材质多为高强度钢(如45#钢),表面经淬火处理(硬度达HRC50以上,提升耐磨性)。

- 功能:为导向滚轮/滑块提供稳定的“滑动轨道”,同时增强叉体整体抗扭能力,避免长期使用后导轨变形影响精度。

四、安全防护模块:避免故障与事故

双深位货叉需应对“重载、高频次伸缩”场景,安全防护模块可降低故障风险、保护设备与货物,核心部件包括:

1. 过载保护装置

- 类型与原理:

- 扭矩限制器:集成在传动机构中,当负载超过设定值(如货物超重、托盘卡死)时,扭矩限制器自动切断传动连接,避免电机过载烧毁或叉体变形;

- 压力传感器:安装在三级叉叉齿底部,实时检测货物重量,若超过额定承重,立即向控制系统发送报警信号,触发停机。

- 功能:从“传动”“承重”两个维度防范过载风险,保护核心部件安全。

2. 防尘/防异物结构

- 设计形式:

- 伸缩部位加装“风琴罩”或“伸缩防护罩”(由耐磨帆布或金属片制成,可随叉体伸缩同步展开/收缩),阻挡仓库中的粉尘、碎屑进入导轨和传动机构;

- 链轮、齿轮等传动部件外侧加装“防尘盖”,避免异物卡入齿间导致传动失效。

- 适用场景:尤其适配粉尘较多的仓库(如食品加工、建材、饲料存储仓库),延长设备维护周期。

3. 故障检测传感器

- 类型与功能:

- 托盘检测传感器:安装在三级叉前端,通过红外或超声波检测叉齿是否准确插入托盘叉孔,防止“空叉取货”或“叉齿错位”导致货物掉落;

- 伸缩到位传感器:替代部分机械限位,通过高精度定位检测叉体伸出/收回是否到位,提升定位精度(误差可控制在±2mm内);

- 温度传感器:嵌入电机或减速器内部,实时监测部件温度,若超过安全阈值(如电机温度>120℃),立即报警并停机,防止过热损坏。

总结:双深位伸缩货叉的结构逻辑

其结构设计围绕“多级伸缩+精准承重+安全防护”三大核心需求展开,形成完整的功能闭环:

1. 以“固定叉-中间叉-三级叉”的嵌套结构为基础,实现“双深位”所需的长伸缩行程,提升货架空间利用率;

2. 以“伺服电机+精密传动+减速器”为动力核心,平衡伸缩精度与承重能力,满足自动化仓库的高效作业需求;

3. 以“导向限位+安全传感器”为保障,从“方向约束”“极限保护”“故障预警”多维度降低风险,确保设备长期稳定运行。

相比普通单深位货叉,这种结构可使货架空间利用率提升约50%,是高密度自动化仓储的核心组件。

- 相关产品

-

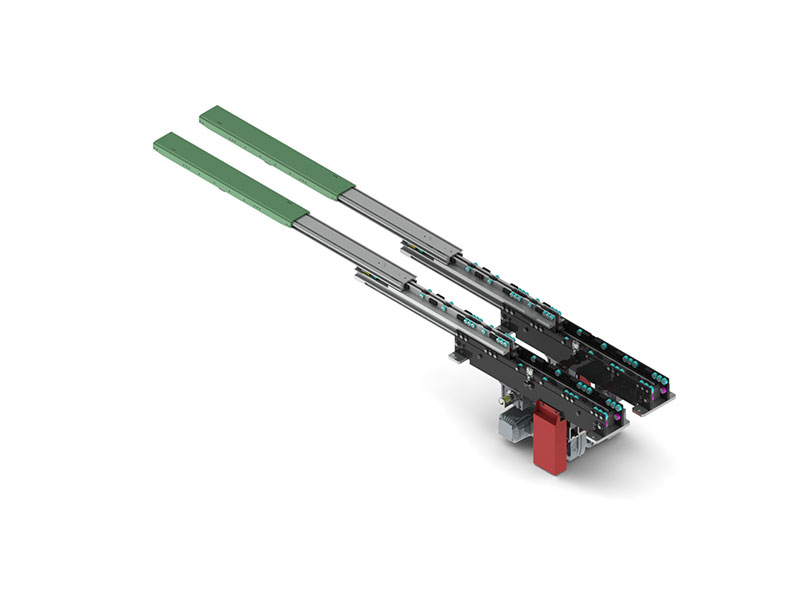

单电机伸缩货叉单电机伸缩货叉是智能仓储核心执行部件,单电机驱动、结构精简,高精度(±2mm)、低耗耐用,适配堆垛机 / AGV / 自动化立体仓库,中小负载(≤1500kg)仓储优选。查看详情

-

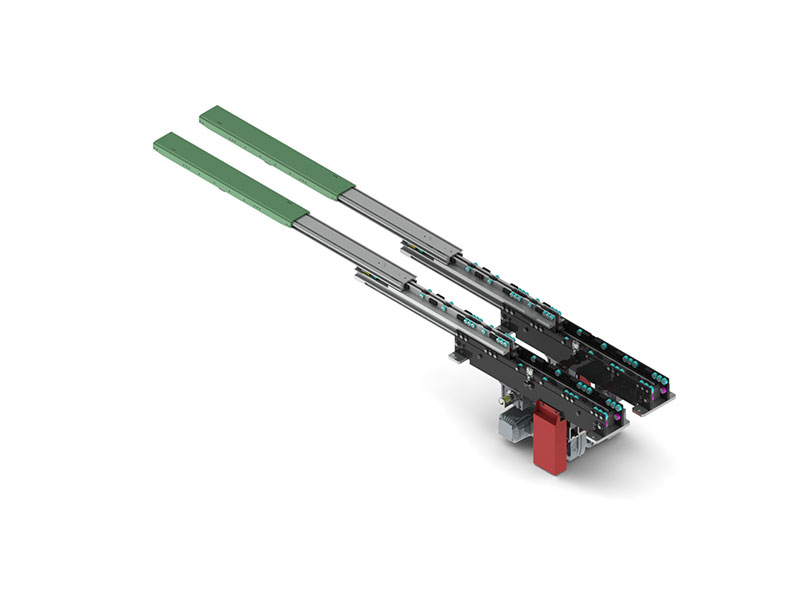

堆垛机双深位伸缩货叉堆垛机双深位伸缩货叉是一种高效、稳定、智能化的物料移载机构,它在自动化立体仓库和智能仓储系统中发挥着重要作用。通过不断优化设计和提高技术水平,堆垛机双深位伸缩货叉将继续为仓储和物流行业的发展做出贡献。查看详情

-

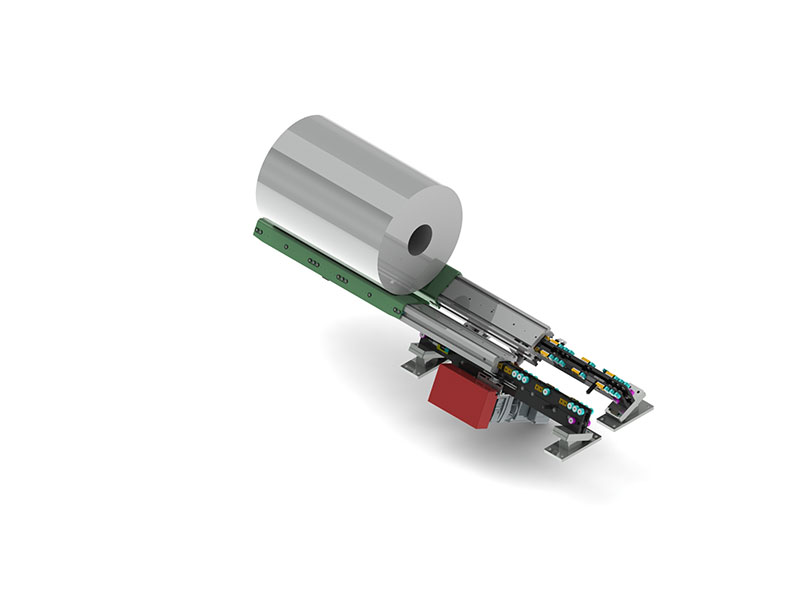

卷状物伸缩叉卷状物体伸缩货叉是一种专为卷状货物(如卷材、布匹、纸张、金属卷料等)设计的自动化搬运装置,广泛应用于物流仓储、制造业、印刷、纺织等行业。其核心功能是通过伸缩机构实现卷状货物的精准抓取、搬运、堆垛及存取作业,结合自动化控制系统可显著提升仓储作业效率与安全性。查看详情

- 相关案例

-

半导体行业智能化立体仓库解决方案

半导体行业智能化立体仓库解决方案智能化立体仓库解决方案旨在提高半导体产品的存储效率、降低运营成本,并确保产品的质量和安全。该方案通过集成堆垛机、自动化输送系统、智能货架、仓库管理系统(WMS)等关键组件,实现货物的快速存取、精准定位和高效管理。

-

四向穿梭车智能化立体仓库解决方案

四向穿梭车智能化立体仓库解决方案四向穿梭车智能化立体仓库解决方案融合硬件设备与智能系统,实现高密度存储、自动化作业,大幅提升空间利用率与效率,降低人工及运营成本,适配电商、制造等多行业,助力仓储数字化升级。

-

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案

智驱货叉新变革:全场景伸缩货叉智能化系统解决方案全场景伸缩货叉智能化系统解决方案以 “感知 - 决策 - 执行” 闭环为核心,集成伺服驱动、多维度感知与 AI 算法,适配仓储、制造、冷链等多场景。实现毫米级定位、效率提升 30%-50%,兼具预测性维护与柔性适配,赋能物流供应链降本增效。

-

堆垛机单电机双深位伸缩货叉整体解决方案

堆垛机单电机双深位伸缩货叉整体解决方案堆垛机单电机双深位伸缩货叉智能化方案,以单电机驱动降能耗、双深位设计提仓储密度,搭配智能控制与故障预测,适配电商 / 制造业 / 冷链,实现存储容量升 50%、能耗降 25%、故障停机减 90%,助力立体仓库高效运营。